Rola i wyzwania narzędzi skrawających w Maszyny do recyklingu tworzyw sztucznych

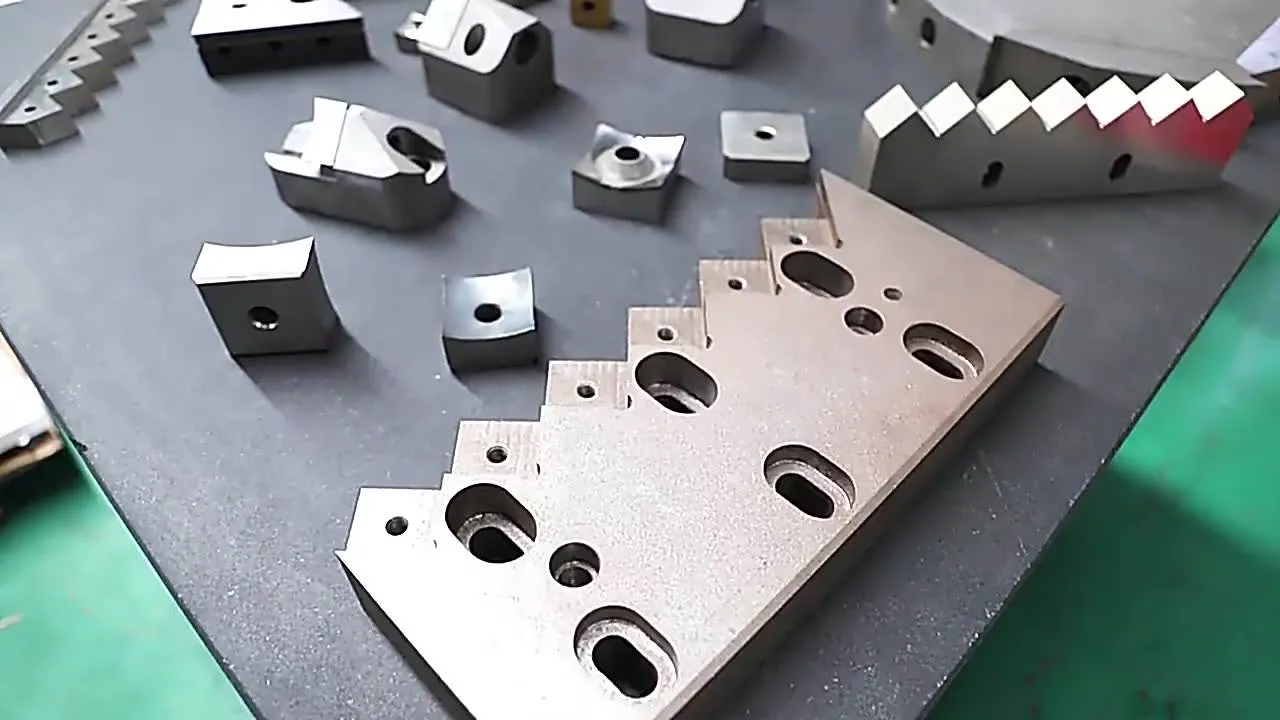

Kruszarki i rozdrabniacze są niezbędne w procesie recyklingu tworzyw sztucznych. Ich zadaniem jest wydajne cięcie i rozrywanie odpadów plastikowych, przekształcanie nieporęcznych przedmiotów z tworzyw sztucznych w łatwiejsze do zarządzania, mniejsze fragmenty, gotowe do dalszego przetwarzania. Ten istotny krok nie tylko zmniejsza rozmiar materiału, ale także ułatwia przejście do kolejnych etapów prania, sortowania i ponownego przetwarzania. Jednak w przypadku stosowanych narzędzi skrawających jest to trudne pytanie. Muszą być mocne i wystarczająco twarde, aby wytrzymać różnorodne tworzywa sztuczne, a jednocześnie być odporne na zużycie, aby wytrzymać ciągłe ścieranie.

Wybór odpowiedniego materiału na te narzędzia jest poważnym wyzwaniem. Każdy materiał ma swój unikalny zestaw właściwości – twardość, wytrzymałość, odporność na zużycie – które bezpośrednio wpływają na skuteczność narzędzi i ich trwałość. Zły wybór może prowadzić do częstych zmian narzędzi, przestojów maszyn i rosnących kosztów konserwacji. Dlatego znajomość właściwości i najlepszych zastosowań różnych materiałów jest kluczem do zwiększenia efektywności recyklingu tworzyw sztucznych i utrzymania kosztów operacyjnych pod kontrolą.

Porównanie scenariuszy zastosowań narzędzi skrawających w różnych materiałach

SKD-11: Gwiazda w trudnej obróbce tworzyw sztucznych

Idealne zastosowania: SKD-11 to najlepszy wybór do twardszych tworzyw sztucznych, takich jak ABS i nylon. Świeci w środowiskach, w których narzędzie musi być odporne na zużycie przy umiarkowanych uderzeniach.

Dlaczego jest świetny: W dziedzinie twardych i wytrzymałych tworzyw sztucznych SKD-11 nie tylko zapewnia potrzebną moc cięcia, ale także może pochwalić się długą żywotnością.

D2: Mistrz w ustawieniach o wysokim zużyciu

Idealne zastosowania: D2 wyróżnia się w sytuacjach, w których głównym problemem jest zużycie, np. obróbka tworzyw sztucznych zmieszanych z włóknami szklanymi lub innymi elementami ściernymi.

Dlaczego jest świetny: Wyjątkowa odporność na zużycie oznacza, że D2 działa dłużej, nawet w przypadku materiałów silnie ściernych, co ogranicza potrzebę częstych wymian.

DC53: Wszechstronność w równoważeniu zużycia i wytrzymałości

Idealne zastosowania: Jako uniwersalny materiał, DC53 idealnie nadaje się do zadań wymagających zarówno odporności na zużycie, jak i wytrzymałości, takich jak praca z PCV lub gumą.

Dlaczego jest świetny: DC53 łączy trwałą odporność na zużycie ze zwiększoną wytrzymałością, dzięki czemu nadaje się do różnych trudnych warunków przetwarzania.

55SiCr: idealne rozwiązanie do miękkich tworzyw sztucznych i zadań amortyzujących

Idealne zastosowania: 55SiCr idealnie nadaje się do mniej ściernych miękkich tworzyw sztucznych lub w sytuacjach, w których kluczowa jest doskonała elastyczność i odporność na uderzenia.

Dlaczego jest świetny: Wyjątkowo radzi sobie z miękkimi tworzywami sztucznymi lub w sytuacjach wymagających amortyzacji, znacznie zmniejszając prawdopodobieństwo złamania.

Jak wybrać odpowiedni materiał narzędzia tnącego: konkretne przykłady materiałów

Rozważ rodzaj przetwarzanego tworzywa sztucznego:

Na przykład, jeśli Twoja maszyna jest używana głównie do obróbki twardych tworzyw sztucznych, takich jak ABS lub poliwęglan, potrzebny jest materiał o dużej twardości i odporności na zużycie. W tym przypadku SKD-11 jest dobrym wyborem, ponieważ wytrzymuje zużycie twardych tworzyw sztucznych bez łatwego uszkodzenia.

Z drugiej strony, jeśli mamy do czynienia z tworzywami kompozytowymi zawierającymi włókna szklane, materiały te powodują znaczne zużycie narzędzi. Dlatego bardziej odpowiedni jest materiał D2, ponieważ jego wysoka odporność na zużycie zapewnia długotrwałe użytkowanie w przypadku takich substancji ściernych.

Budżet i koszty utrzymania:

Jeśli masz ograniczony budżet, możesz potrzebować opłacalnego rozwiązania. W tym przypadku właściwym wyborem może być 55SiCr. Chociaż jego odporność na zużycie nie jest tak dobra jak D2 czy SKD-11, nadal zapewnia dobrą wydajność podczas obróbki miękkich tworzyw sztucznych i jest bardziej ekonomiczny.

Częstotliwość użytkowania maszyny i obciążenie pracą:

W przypadku maszyn pracujących z dużą częstotliwością lub pod dużym obciążeniem bardziej odpowiedni może być wybór DC53. Materiał ten charakteryzuje się zarówno wysoką odpornością na zużycie, jak i wystarczającą wytrzymałością, aby oprzeć się pękaniu, dzięki czemu doskonale nadaje się do scenariuszy długotrwałej, ciągłej pracy.

Oto kilka przykładów konkretnych materiałów z tworzyw sztucznych i zalecenia dotyczące najlepszych materiałów na narzędzia skrawające:

- Przetwarzanie butelek PET (tereftalan polietylenu):

PET to powszechnie stosowany plastik do produkcji butelek po napojach i pojemników na żywność. Do obróbki PET potrzebny jest materiał narzędziowy, który jest zarówno odporny na zużycie, jak i ma odpowiednią twardość. W tym przypadku SKD-11 jest dobrym wyborem, ponieważ zapewnia dobrą równowagę pomiędzy twardością i odpornością na zużycie. - Przetwarzanie tworzyw sztucznych wzmocnionych włóknem szklanym:

Te tworzywa sztuczne są szczególnie ścierne w przypadku narzędzi skrawających. Dlatego wybór materiału D2 jest bardziej odpowiedni, ponieważ zapewnia wyjątkową odporność na zużycie, skutecznie radzi sobie z tym materiałem o wysokiej ścieralności i wydłuża żywotność narzędzia. - Przetwarzanie PVC (polichlorek winylu):

PVC jest stosunkowo miękkim materiałem, ale podczas recyklingu może wymagać dużej odporności na uderzenia. DC53 wyróżnia się w tej dziedzinie, ponieważ jest nie tylko odporny na zużycie, ale także ma wyższą wytrzymałość, dzięki czemu nadaje się do obróbki materiałów takich jak PCV. - Obróbka folii PE (polietylenowych):

Podczas obróbki folii z tworzyw sztucznych narzędzie tnące musi charakteryzować się dobrą elastycznością i umiarkowaną twardością. 55SiCr jest właściwym wyborem, ponieważ zapewnia dobrą elastyczność i wystarczającą twardość, aby skutecznie przetwarzać te bardziej miękkie tworzywa sztuczne.

Sortowanie cen

Dokonując rankingu cen czterech materiałów na narzędzia skrawające SKD-11, D2, DC53 i 55SiCr, należy wziąć pod uwagę, że ceny rynkowe mogą się różnić ze względu na takie czynniki, jak różnice regionalne, warunki łańcucha dostaw i jakość materiału. Jednak w oparciu o ogólną charakterystykę i koszty przetwarzania tych materiałów można z grubsza oszacować ich kolejność cen:

- DC53:

Zwykle ten materiał jest najdroższy, ponieważ zapewnia doskonałą odporność na zużycie i wytrzymałość, co czyni go stalą narzędziową o wysokiej wydajności. - D2:

Jako stal narzędziowa o wysokiej zawartości węgla i chromu, D2 również ma wysoką cenę, ale może być nieco niższa niż DC53, szczególnie w niektórych regionach i na niektórych rynkach. - SKD-11:

Chociaż SKD-11 jest również wysokowydajną stalą narzędziową, jej cena jest zwykle niższa niż DC53 i D2, co czyni ją ekonomicznym wyborem do wielu zastosowań. - 55SiCr:

Ogólnie rzecz biorąc, ta stal sprężynowa krzemowo-chromowa jest najtańszą spośród wszystkich czterech, głównie dlatego, że jej właściwości użytkowe bardziej zbliżają się do poziomu standardowego, szczególnie pod względem odporności na zużycie.

Wraz z postępem technologii i wzrostem świadomości ekologicznej przyszłość branży recyklingu tworzyw sztucznych będzie nadal ewoluować w kierunku większej wydajności i zrównoważonego rozwoju. Ciągłe innowacje i badania nad nowymi materiałami zapewnią nam więcej opcji i rozwiązań, co pomoże nam lepiej stawić czoła globalnemu wyzwaniu, jakim jest zanieczyszczenie tworzywami sztucznymi. Wybór odpowiedniego materiału na narzędzia skrawające to nie tylko kwestia techniczna, ale także odzwierciedlenie naszej odpowiedzialności za środowisko.

ZAPYTANIA

Aby uzyskać najnowsze ceny i terminy realizacji, wyślij nam wiadomość za pomocą poniższego formularza.