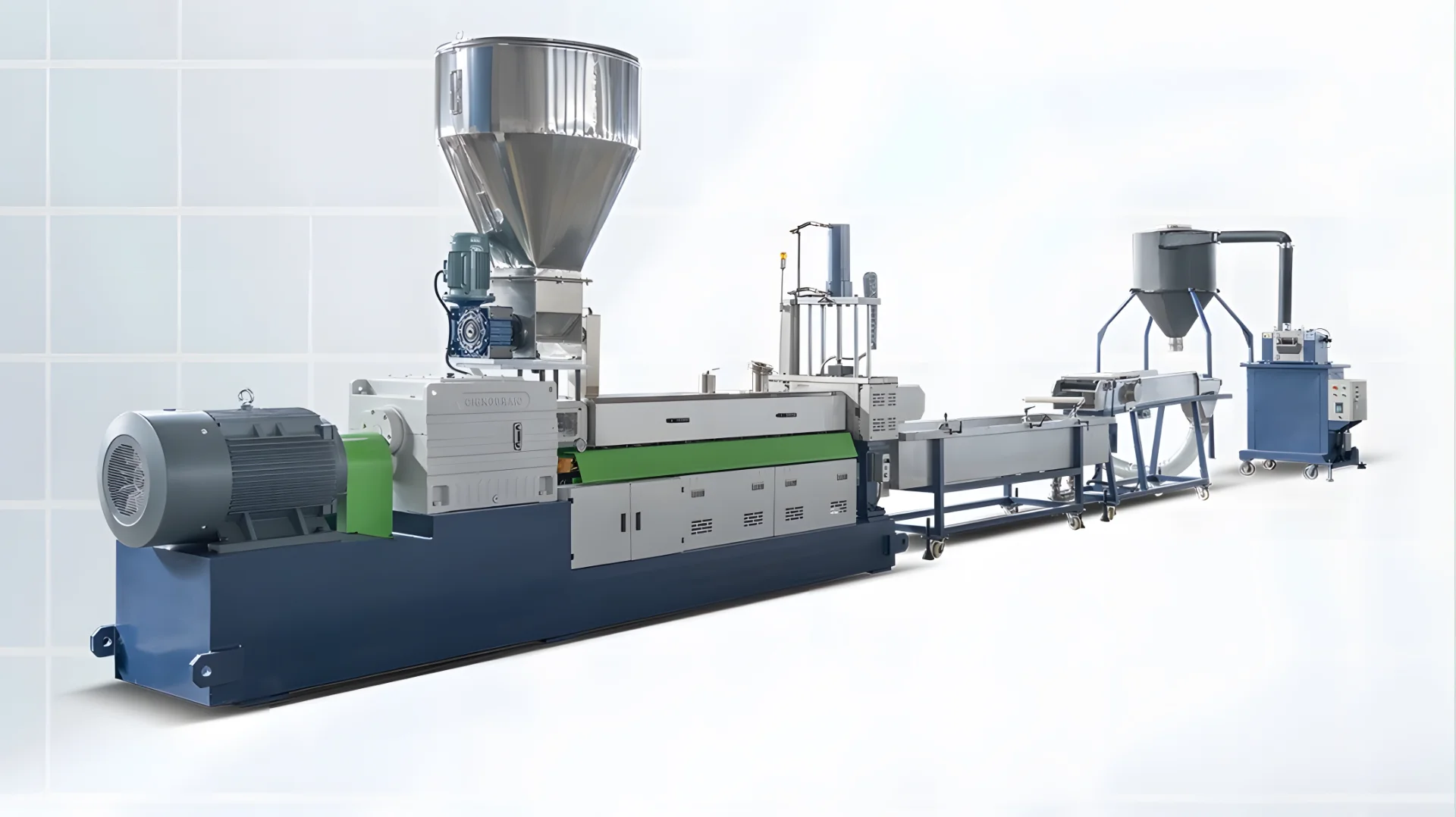

The granulator tworzyw sztucznych jest kluczowym elementem wyposażenia w przemyśle przetwórstwa tworzyw sztucznych. Wybór granulatora tworzyw sztucznych odpowiadającego potrzebom Twojej firmy jest kluczowym krokiem w zapewnieniu wydajności produkcji i jakości produktu. Na rynku dostępnych jest jednak wiele rodzajów i marek granulatorów tworzyw sztucznych, dlatego dokonanie właściwego wyboru stanowi wyzwanie dla wielu firm. Celem tego przewodnika jest pomoc firmom w wyborze najodpowiedniejszego modelu granulatora tworzyw sztucznych w oparciu o własne potrzeby.

1. Określ swoje wymagania produkcyjne

1.1 Jaki rodzaj i formę plastiku produkujecie?

Różne rodzaje tworzyw sztucznych mają różne właściwości fizyczne i chemiczne, dlatego należy je przetwarzać w różnych typach granulatorów. Oto kilka typowych typów i form tworzyw sztucznych oraz odpowiadających im rodzajów granulatorów:

- Przykłady rodzajów tworzyw sztucznych:

- Polietylen (PE): Powszechnie stosowany do produkcji toreb plastikowych, butelek itp. Do produkcji peletów PE zwykle stosuje się granulatory jednoślimakowe.

- Polipropylen (PP): Szeroko stosowane, w tym plastikowe pojemniki, meble itp. Granulatory jednoślimakowe nadają się również do produkcji peletów PP.

- Polichlorek winylu (PVC): Powszechnie stosowane do produkcji rur, ram okiennych itp. Do przetwarzania PCW zwykle potrzebne są granulatory dwuślimakowe, aby sprostać unikalnym wymaganiom przetwarzania.

- Przykłady form plastycznych:

- Forma pelletu: Używany do produkcji granulatów surowców do wyrobów z tworzyw sztucznych, takich jak formowanie wtryskowe, wytłaczanie itp. W tym przypadku zwykle wybiera się granulator odpowiedni do przetwarzania peletek.

- Formularz arkusza: Używany do produkcji arkuszy, folii itp. z tworzyw sztucznych. Jeśli w Twojej produkcji konieczne jest ponowne przetworzenie arkusza na pelety, może być potrzebny określony typ granulatora, aby spełnić to wymaganie.

- Forma rury: Używany do produkcji rur z tworzyw sztucznych. W przypadku rur z tworzywa sztucznego może być potrzebny specjalny granulator odpowiedni do obróbki rur.

Rozumiejąc specyficzne rodzaje i formy tworzyw sztucznych, które produkujesz, możesz dokładniej wybrać odpowiedni granulator, poprawiając tym samym wydajność produkcji i jakość produktu.

1.2 Jaka jest Twoja skala produkcji?

Wielkość skali produkcyjnej wpływa bezpośrednio na dobór odpowiedniej specyfikacji i wydajności granulatora tworzyw sztucznych. Oto kilka przykładów skali produkcji i odpowiednich wyborów granulatorów:

- Produkcja na małą skalę: Na przykład małe zakłady przetwórcze lub indywidualne studia o stosunkowo małej wielkości produkcji. W takim przypadku można wybrać granulatory jednoślimakowe o mniejszej specyfikacji, aby spełnić podstawowe potrzeby produkcyjne.

- Produkcja na średnią skalę: Na przykład średnie fabryki lub spółdzielnie o umiarkowanej wielkości produkcji. Można rozważyć wybór granulatorów jedno- lub dwuślimakowych średniej wielkości, aby sprostać wymaganiom dotyczącym większej wydajności.

- Produkcja na wielką skalę: Na przykład duże firmy produkcyjne o dużych rozmiarach produkcji. W takim przypadku zwykle potrzebne są granulatory dwuślimakowe o dużej wydajności, aby sprostać wymaganiom produkcji na dużą skalę.

Rozumiejąc skalę produkcji, możesz lepiej określić wymagane specyfikacje i wydajność granulatora, poprawiając w ten sposób wydajność produkcji i zmniejszając koszty produkcji.

1.3 Czy potrzebujesz specjalnych funkcji przetwarzania?

Niektóre procesy produkcyjne wymagają specjalnych funkcji przetwarzania, takich jak separacja kolorów, mieszanie materiałów itp. Oto kilka przykładów:

- Separacja kolorów: Jeśli chcesz oddzielnie przetwarzać różne kolory tworzyw sztucznych, być może będziesz musiał wybrać specjalny granulator z funkcją separacji kolorów.

- Mieszanie materiałów: Jeśli w procesie produkcyjnym zachodzi potrzeba mieszania różnych rodzajów tworzyw sztucznych, może zaistnieć potrzeba wybrania specjalnego granulatora z funkcją mieszania.

2. Zrozumienie różnych typów granulatorów tworzyw sztucznych

2.1 Granulator jednoślimakowy

Granulator jednoślimakowy jest powszechnym i szeroko stosowanym sprzętem do przetwarzania tworzyw sztucznych, odpowiednim do obsługi różnych powszechnych surowców z tworzyw sztucznych. Oto niektóre cechy i obowiązujące scenariusze granulatora jednoślimakowego:

- Stosowane rodzaje tworzyw sztucznych: Granulatory jednoślimakowe są na ogół odpowiednie do przetwarzania niektórych popularnych surowców tworzyw sztucznych, takich jak polietylen (PE), polipropylen (PP), polichlorek winylu (PVC) itp. Tworzywa te mają lepszą płynność i wydajność przetwarzania oraz są łatwe w przetwarzaniu pellet w granulatorze jednoślimakowym.

- Stosunkowo niska cena: Ponieważ konstrukcja granulatora jednoślimakowego jest stosunkowo prosta, a koszt produkcji stosunkowo niski, cena jest zwykle bardziej przystępna. To sprawia, że granulator jednoślimakowy jest pierwszym wyborem dla małych i średnich producentów.

- Obowiązujące scenariusze: Granulatory jednoślimakowe nadają się do różnych małych i średnich zakładów przetwórstwa tworzyw sztucznych, takich jak producenci wyrobów z tworzyw sztucznych, zakłady zajmujące się recyklingiem tworzyw sztucznych itp. Zwykle mają elastyczne możliwości produkcyjne i mogą zaspokoić potrzeby produkcji o różnej skali.

2.2 Granulator dwuślimakowy

Granulator dwuślimakowy to wysoce wydajny sprzęt do przetwarzania tworzyw sztucznych, odpowiedni do obsługi bardziej złożonych surowców tworzyw sztucznych i technik przetwarzania. Oto niektóre cechy i obowiązujące scenariusze granulatora dwuślimakowego:

- Stosowane rodzaje tworzyw sztucznych: Granulatory dwuślimakowe są na ogół odpowiednie do przetwarzania bardziej złożonych surowców tworzyw sztucznych, takich jak tworzywa konstrukcyjne, tworzywa sztuczne modyfikowane itp. Tworzywa te mają wyższą lepkość i trudne właściwości przetwórcze, a zatem można je lepiej mieszać i przetwarzać w granulatorze dwuślimakowym.

- Wysoka wydajność produkcji: Ponieważ granulator dwuślimakowy wykorzystuje konstrukcję dwuślimakową, ma wyższą wydajność mieszania i lepsze możliwości przetwarzania, więc zwykle ma wyższą wydajność produkcyjną. To sprawia, że są one pierwszym wyborem dla dużych producentów.

- Obowiązujące scenariusze: Granulatory dwuślimakowe nadają się do różnych dużych fabryk przetwórstwa tworzyw sztucznych, takich jak producenci części samochodowych, fabryki materiałów kompozytowych z tworzyw sztucznych itp. Zwykle mają większe możliwości produkcyjne i większą dokładność przetwarzania, a także mogą spełniać wysokie wymagania produkcyjne.

3. Weź pod uwagę jakość i wydajność sprzętu

3.1 Dobra odporność na zużycie i stabilność

Granulator tworzyw sztucznych jest urządzeniem długotrwałym, dlatego kluczowa jest dobra odporność na zużycie i stabilność. Warto wybrać granulator wykonany z wysokiej jakości materiałów odpornych na zużycie, aby mieć pewność, że podczas długotrwałej eksploatacji nie ulegnie on nadmiernemu zużyciu. Stabilność jest również ważna. Stabilny sprzęt może utrzymać wydajną działalność produkcyjną oraz skrócić przestoje i czas konserwacji.

3.2 Wysoka wydajność przetwarzania

Zdolność przerobowa sprzętu wpływa bezpośrednio na wydajność i wydajność produkcji. Powinieneś wybrać granulator o dużych możliwościach przerobowych, aby sprostać Twoim potrzebom produkcyjnym. Wydajne granulatory mogą szybko i stabilnie przetwarzać surowce na pelety, poprawiać wydajność produkcji i obniżać koszty produkcji.

3.3 Zaawansowany system sterowania

Zaawansowany system sterowania może pomóc w dokładniejszej kontroli działania i regulacji sprzętu. Powinieneś wybrać granulator z zaawansowanym systemem sterowania, aby uzyskać precyzyjną kontrolę temperatury, kontrolę poziomu i inne funkcje, poprawiając w ten sposób konsystencję i stabilność jakości produktu. Zaawansowany system sterowania może również poprawić automatyzację sprzętu, ograniczyć ręczną interwencję i obniżyć koszty produkcji.

3.4 Bezpieczeństwo i ochrona środowiska

Bezpieczeństwo i ekologiczność to kolejny ważny czynnik, który należy wziąć pod uwagę przy wyborze granulatora tworzyw sztucznych. Należy wybrać sprzęt spełniający normy bezpieczeństwa, aby zapewnić bezpieczeństwo operatorom. Jednocześnie ważna jest także efektywność środowiskowa. Granulatory przyjazne dla środowiska mogą zmniejszyć emisję gazów spalinowych i ścieków oraz zmniejszyć wpływ na środowisko.

3.5 Obsługa posprzedażna i wsparcie konserwacyjne

Na koniec należy również wziąć pod uwagę obsługę posprzedażną i wsparcie konserwacyjne zapewniane przez dostawcę sprzętu. Bardzo ważny jest wybór dostawcy, który będzie w stanie zapewnić terminową i profesjonalną obsługę posprzedażową. Powinni być w stanie zapewnić instalację sprzętu, debugowanie, szkolenia i regularne usługi konserwacyjne, aby zapewnić stabilną pracę sprzętu przez długi czas.

4. Poszukaj solidnego dostawcy

4.1 Bogate doświadczenie produkcyjne i siła techniczna

Wybór dostawcy z bogatym doświadczeniem produkcyjnym i zapleczem technicznym jest kluczowy. Dostawca powinien posiadać wieloletnie doświadczenie w produkcji granulatorów tworzyw sztucznych, znać potrzeby i trendy panujące w branży przetwórstwa tworzyw sztucznych, posiadać zaawansowaną technologię i urządzenia produkcyjne. Tacy dostawcy mogą zapewnić Państwu wysokiej jakości produkty oraz profesjonalną pomoc techniczną, pomagając w rozwiązywaniu różnorodnych problemów w procesie produkcyjnym.

4.2 Dobra reputacja i przekazy ustne

Bardzo ważny jest wybór dostawcy cieszącego się dobrą reputacją i dobrą reputacją. Możesz poznać reputację i pocztę pantoflową dostawcy, sprawdzając recenzje klientów, uznanie w branży i powiązane certyfikaty. Dobra reputacja i przekazy ustne są zwykle bezpośrednim odzwierciedleniem jakości produktów i usług dostawcy. Wybór takiego dostawcy może zmniejszyć ryzyko związane z zakupami i chronić Twoje prawa.

4.3 Kompleksowa obsługa posprzedażna

Dostawca powinien być w stanie zapewnić kompleksowe usługi posprzedażowe, w tym instalację sprzętu, debugowanie, szkolenia i konserwację. Przed wybraniem dostawcy należy zapoznać się z jego systemem obsługi posprzedażnej i zobowiązaniami serwisowymi, aby mieć pewność, że otrzymasz wsparcie i pomoc na czas. Dobra obsługa posprzedażna może zapewnić długoterminową stabilną pracę sprzętu oraz zaoszczędzić koszty i czas konserwacji.

4.4 Koszt i czas dostawy

Na koniec należy również wziąć pod uwagę koszt dostawcy i czas dostawy. Wybierając dostawcę, oprócz skupienia się na jakości produktu i obsługi, należy wziąć pod uwagę także cenę i czas dostawy. Możesz porównywać oferty z wieloma dostawcami, wybrać dostawcę o najwyższej wydajności kosztowej i nawiązać z nim długoterminową współpracę, aby uzyskać lepsze ceny i usługi.

Wniosek

Wybór słuszności granulator tworzyw sztucznych dla Twojej firmy jest kluczowym krokiem w zapewnieniu wydajności produkcji i jakości produktu. Wyjaśniając wymagania produkcyjne, rozumiejąc różne typy granulatorów tworzyw sztucznych, biorąc pod uwagę jakość i wydajność sprzętu oraz szukając niezawodnych dostawców, możesz lepiej wybrać najbardziej odpowiedni model granulatora tworzyw sztucznych dla swojej firmy, poprawić wydajność produkcji, obniżyć koszty produkcji i osiągnąć lepsze korzyści ekonomiczne.

Jeśli potrzebujesz dalszych konsultacji lub pomocy, skontaktuj się z nami, chętnie Ci pomożemy.