Hogedichtheidpolyethyleen (HDPE) en polypropyleen (PP) worden op grote schaal gebruikt in verschillende sectoren, wat uitdagingen met zich meebrengt bij de verwijdering vanwege hun omvangrijke en complexe aard. Om dit aan te pakken introduceren wij met trots onze HDPE- en PP-recyclinglijn voor stijve kunststofvernietiging.

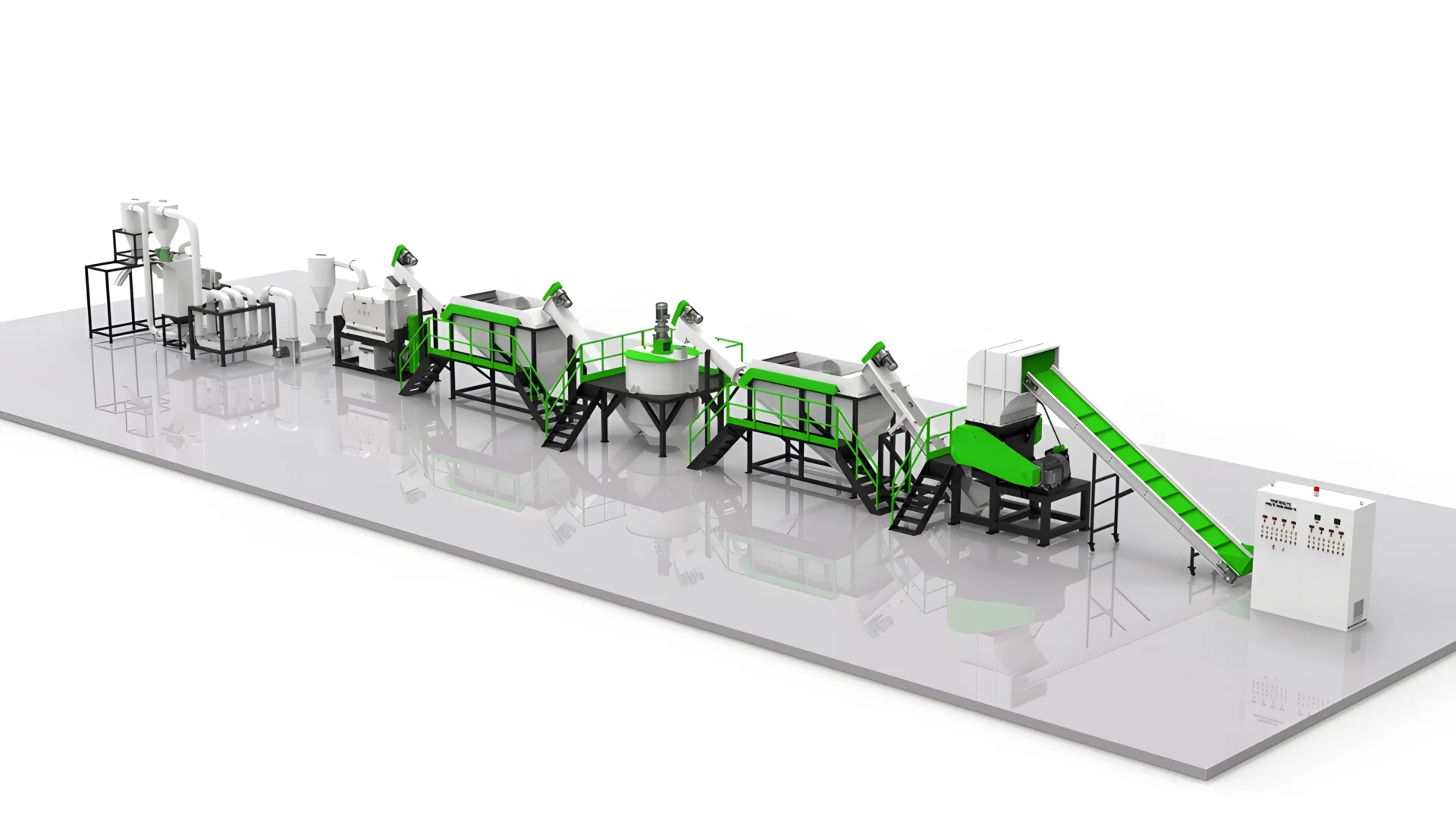

Dit geavanceerde systeem is ontworpen om afgedankte HDPE- en PP-harde kunststoffen in kleinere stukken te versnipperen. Deze brokken worden vervolgens via een transportband naar een tussenshredder getransporteerd, die ze verder verkleint tot fijne deeltjes. Een gespecialiseerd reinigingssysteem elimineert onzuiverheden, gevolgd door een droogsysteem dat het plastic grondig voorbereidt op verdere verwerking. De laatste fase omvat een pelletiseermachine die deze verwerkte materialen omzet in hoogwaardige, herbruikbare plastic pellets voor de productie van nieuwe producten.

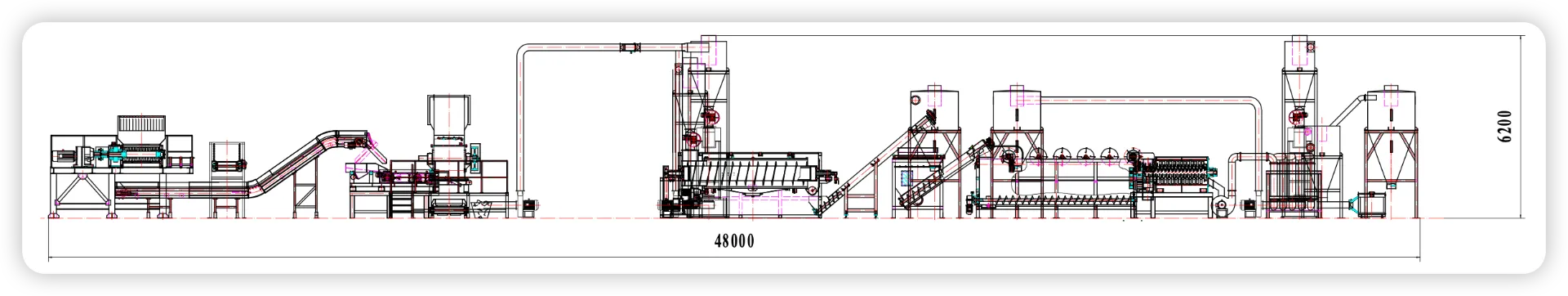

Belangrijkste technische parameter

| Inhoud | Gemiddeld energieverbruik per ton |

|---|---|

| Elektriciteit | 50-80 kW |

| Water | 0,8-1,5T |

| Gecomprimeerde lucht | 0,5-1m³ |

| Stoom (optioneel) | 100-200KG |

| Wasmiddel (optioneel) | 2-4KG |

Capaciteit: Varieert van 500 kg/uur tot 2000 kg/uur.

Efficiënte verwerkingsstappen: Inclusief sorteren, pletten en grondig wassen om schone, herbruikbare materialen te verkrijgen.

Werkend principe

Afhankelijk van de toepassing kan de recyclinginstallatie de volgende apparatuur bevatten:

- Lopende band (Voor materiaalinvoer)

Voor het invoeren van het materiaal in de volgende apparatuur (kan worden ontworpen volgens speciale vereisten).

- Shredder met één as

Voor het verkleinen van de kunststofgrootte.

32% meer ruimte in de snijkamer, ingebouwde hydraulische cilinder.

Variabele snellere rambeweging.

Minder ruimte ingenomen dan traditionele shredders met horizontale rammen.

Afgesloten snijkamer om te voorkomen dat.

- Transportband (voor materiaaltoevoer)

Aanvoerband naar de volgende machine.

L Type transportband verbonden met de Trommel.

Uitgerust met trekschakelaar rondom de transportband.

- BrekerHet optimale rotor- en breekkamerontwerp vermindert het energieverbruik en verhoogt de productie.

Het meest ideale rotorblad is bijzonder geschikt voor het vermalen van zwaar materiaal.

De precieze opening tussen het roterende mes en het vaste mes en het ontwerp van de rotor zorgen voor uniformiteit van de deeltjes en geluidsbeheersing in het laagste bereik.

- Schroeflader

Om plastic vlokken uit de maalmachine naar de wrijvingsring te transporteren;

Onderdelen die in contact komen met water zijn gemaakt van SUS304.

- Drijvende tank

Voor extra scheiding en reiniging van zware verontreinigingen met een zwaartekracht > 1 g/cm3 uit plastic afval, wordt het materiaal onder water geduwd om de laatste zware verontreinigingen af te scheiden en het materiaal direct in de schroeflader te lozen. Niveauregeling via elektronische voeler;

- Wrijvingsring

Speciale hogesnelheidsrotor, gebouwd van zacht staal;

Roestvrij scherm met gat;

Schermoppervlakreinigingsapparaat met watersproeikoppen;

1 set waterpompen voor watercirculatie.

- Ontwateringsmachine

Multifunctionele unit, wast de resterende oppervlakteverontreinigingen van het materiaal en droogt tegelijkertijd de plastic vlokken.

Vervolgens worden de vlokken centrifugaal gesponnen en gedroogd.

Efficiëntie van vochtverwijdering: niet minder dan 98%.

Wasmachine/droger behuizing gebouwd in RVS gelaste constructie.

Versterkt, milde ronde zeefgrootte Φ2 mm voor een hoger was-/droogeffect.

- Pijpdroogsysteem

Met aansluitleidingen naar de droger.

Leidingen verbinden met de cycloon die boven de thermische droger is geïnstalleerd.

Onderdelen die in contact komen met materiaal van roestvrij staal.

- Verpakkingssysteem met stofverwijderaar

Opslagsilo voor kunststofvlokken.

Onze recyclinglijn is een milieuvriendelijke en kostenefficiënte innovatie, die de productiekosten verlaagt en afval minimaliseert.

Onze recyclinglijn is een milieuvriendelijke en kostenefficiënte innovatie, die de productiekosten verlaagt en afval minimaliseert.

VRAGEN

Garantie

Alle recyclingmachines worden geleverd met een beperkte garantie van 1 jaar.

Voor de meest recente prijzen en levertijden kunt u ons een bericht sturen via onderstaand formulier.

[…] Hogedichtheidspolyethyleen (HDPE) […]