鉛蓄電池業界では、生産プロセスは、原料の鉛インゴットを鉛の粒に変えるところから始まります。従来、鉛は主に溶解されて、鋳造または切断されて粒にされます。その後、これらの粒はボールミル機を使用して鉛の粉末に加工されます。

このプロセスを効率化するために、当社は鉛インゴットの冷間ペレット化のための自動製造装置を開発しました。この装置は、従来の鉛の溶融顆粒鋳造法に革命をもたらし、冷間鉛顆粒の自動製造を可能にします。操作全体は PLC システムによって制御されます。この革新は、従来のプロセスに伴う高い汚染やエネルギー消費などのいくつかの問題に対処します。さらに、環境保護の強化、エネルギー効率、生産効率の向上など、大きな利点があり、鉛蓄電池業界に多大な利益をもたらします。

導入:

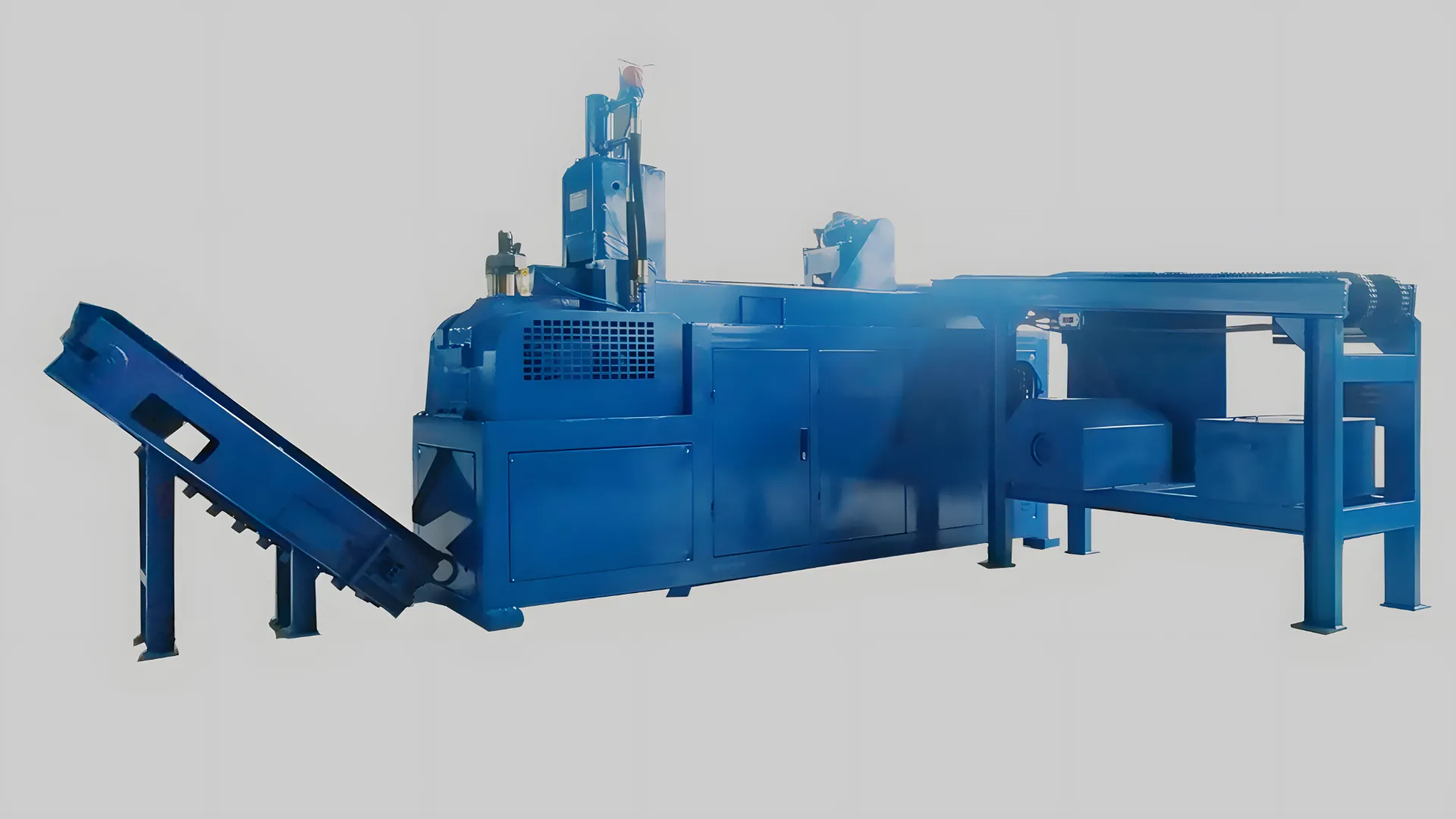

これ 鉛インゴット冷間切断機 は、鉛インゴットを鉛顆粒に切断するために特別に設計されており、鉛インゴット搬送機構、押し出し機構、鉛ストリップ搬送機構、ストリップ分割機構、顆粒切断機構、および鉛顆粒搬送機構を備えています。最初に、鉛インゴット搬送機構は鉛インゴットを押し出し機構に搬送し、押し出し機構はインゴットを複数回圧縮して鉛ストリップを形成します。これらのストリップは、次に鉛ストリップ搬送機構によって搬送され、ストリップ分割機構によってさらに顆粒切断機構に搬送されます。顆粒切断機構は鉛ストリップを顆粒に切断し、最終的に鉛顆粒搬送機構によって出力されます。この設計により、冷間切断機は冷間で鉛インゴットを処理できるため、鉛インゴットの溶融プロセス中に発生する可能性のある有害な鉛煙を効果的に回避できます。

仕様:

1. 電圧: 380 V、3~4 回線、50 Hz。

2. 設置電力: 28.8kW/時。

3. 実際の電力使用量: 15kW/h以下。

4. 単品装備セット: 標準鉛インゴット 1 個 (インゴットあたり 45 kg) を使用します。1 台の 24T ボールミル機または 2 台の 14T ボールミル機の造粒ニーズに適しています。

5. 粒度: 25 x 25 x 17 mm から 20 mm まで。

6. 穀物重量: 75~100g±15g。

7. 生産能力: 2.5 T/h から 2.75 T/h まで。

8. 適用空気圧: 0.4~0.7MPa以上。

9. 適切な水圧: 0.2MPa。

10. 水温: 10°Cから25°C。

11. 造粒装置輸出高さ: 350メートル。

12. 機器用油圧オイル: Great Wallブランドの耐摩耗油圧オイルL-HM46。

13. 機器寸法:

- 本体: 3028mm×1040mm×2100mm。

- 補助ユニット: 2200mm×760mm×1450mm。

- 鉛穀物スクレーパーコンベア: 1450mm×350mm×1250mm。

14. 機械の総重量: 約4T。

コメントは締め切りました。