Sfide nel riciclaggio di pellicole di plastica

Il riciclaggio delle pellicole di plastica post-consumo presenta notevoli sfide a causa del loro elevato contenuto di umidità:

- Alto contenuto di umidità:

La pellicola lavata contiene in genere fino a

40% umidità, creando difficoltà per gli operatori del riciclaggio. - Asciugatura inefficace:

Gli essiccatori verticali standard hanno difficoltà a rimuovere l'umidità dai fiocchi di pellicola leggeri, spesso lasciando

20-30% acqua residua dopo l'essiccazione. - Problemi di riciclaggio:

L'eccessiva umidità provoca:- Alimentazione non uniforme nell'estrusore di riciclaggio

- Efficienza di output ridotta

Queste sfide evidenziano la necessità di soluzioni di essiccazione innovative nel processo di riciclaggio delle pellicole plastiche.

Principio di funzionamento

1. Alimentazione

Le pellicole di plastica lavate, solitamente ancora umide, vengono inserite nella macchina tramite un trasportatore o un sistema di alimentazione.

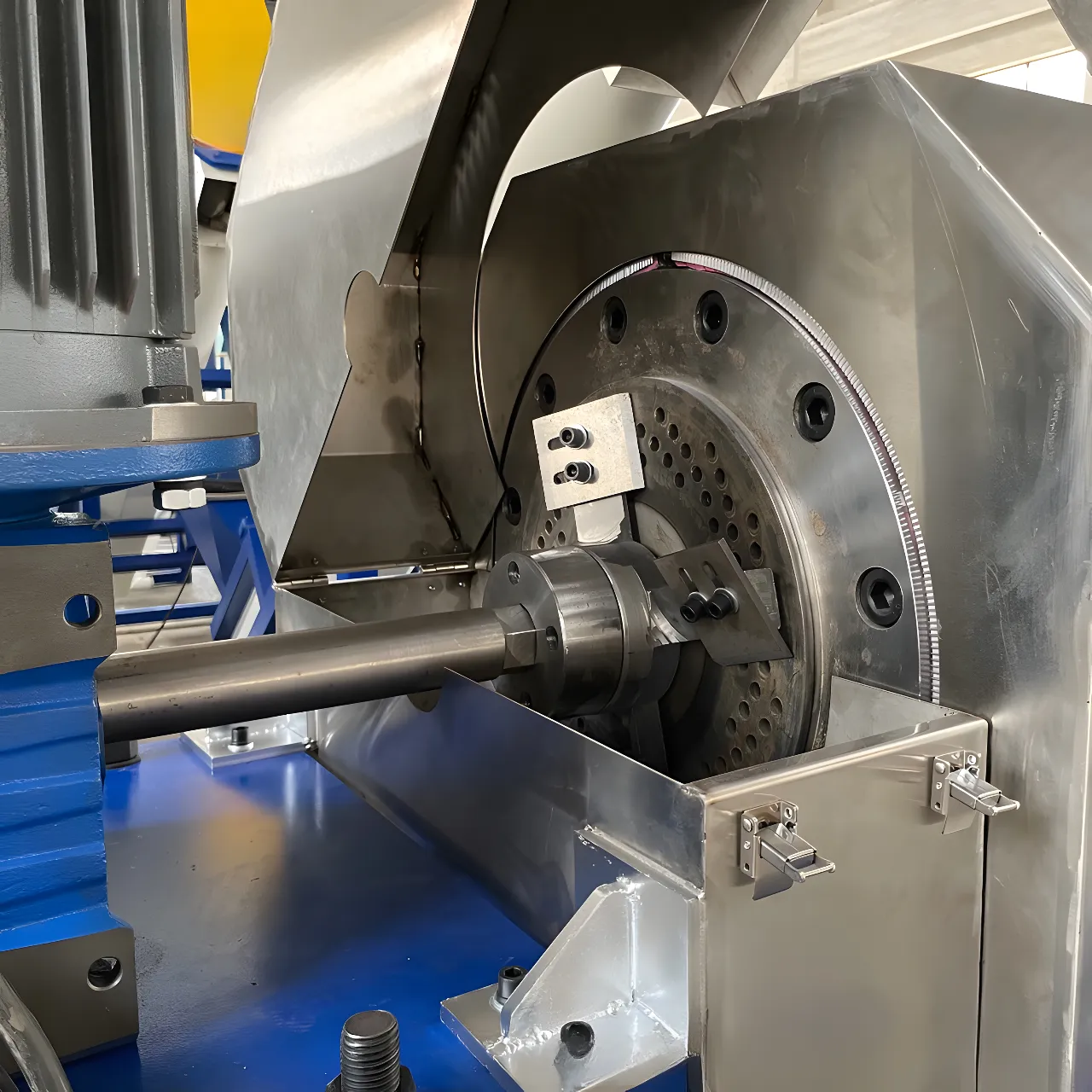

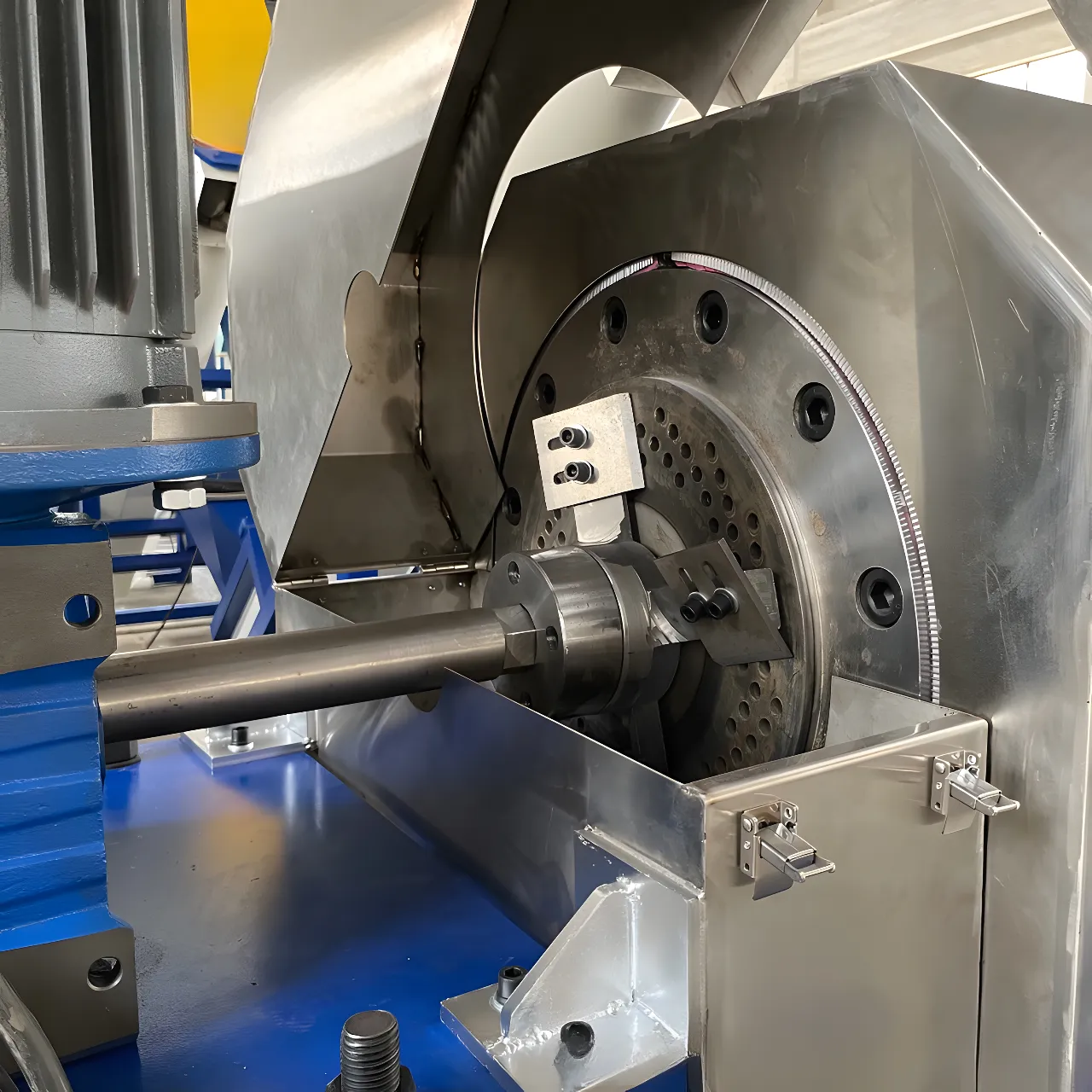

2. Processo di spremitura

- All'interno della macchina, le pellicole di plastica vengono sottoposte a un processo di spremitura ad alta pressione.

- Una vite rotante all'interno della macchina spinge il materiale attraverso un cilindro o una rete perforata appositamente progettati.

- L'intensa pressione creata dalla vite e dagli spazi ristretti all'interno del cilindro fa sì che l'acqua esca dalle pellicole di plastica.

3. Disidratazione

- L'umidità viene eliminata attraverso le perforazioni, lasciando le pellicole di plastica molto più asciutte.

- L'acqua espulsa viene poi raccolta e scaricata.

4. Estrusione

- Dopo il processo di spremitura, il materiale plastico essiccato viene estruso sotto forma di pellet o scaglie sfuse.

- È possibile utilizzare un meccanismo di taglio per tagliare il materiale estruso in pezzi più piccoli, facilitandone l'ulteriore lavorazione.

5. Scarica

Il materiale plastico essiccato e compresso viene scaricato dalla macchina, pronto per ulteriori lavorazioni, come la pellettizzazione o il riutilizzo diretto.

Caratteristiche principali

1. Riduzione efficiente dell'umidità

Dopo il lavaggio, il sistema riduce i livelli di umidità dell'acqua nei fiocchi di pellicola da un intervallo tipico di 10-35% fino a un valore notevolmente basso di 1-5%.

2. Ottimizzazione della densità e del volume

Il processo trasforma i fiocchi di pellicola sciolti in grumi solidi ad alta densità. Ciò riduce il volume, portando a un'alimentazione più rapida, facile e stabile nell'estrusore.

3. Asciugatura accelerata

I tempi di asciugatura sono notevolmente più rapidi sia per i film lavati che per i rifiuti intrecciati rispetto ai metodi tradizionali come l'asciugatura centrifuga o l'asciugatura ad aria calda.

4. Calore e degradazione dei materiali ridotti al minimo

Il processo di essiccazione genera meno calore, riducendo al minimo la degradazione del materiale e garantendo un valore più elevato e la riutilizzabilità dei pellet riciclati.

5. Materiale pronto per l'estrusione

Il sistema prepara efficacemente il materiale per il successivo processo di estrusione-pelletizzazione, massimizzando l'efficienza e la produttività.

Vantaggi di questa tecnologia

1. Miglioramento dell'efficienza del riciclaggio

Un'essiccazione più rapida, una migliore alimentazione e una ridotta degradazione dei materiali contribuiscono a un processo di riciclaggio più efficiente.

2. Pellet riciclati di qualità superiore

La riduzione dell'umidità e la degradazione minimizzata danno luogo a pellet riciclati di qualità superiore e maggiormente riutilizzabili.

3. Benefici ambientali

Una migliore efficienza del riciclaggio e una minore degradazione dei materiali contribuiscono a un approccio più sostenibile alla gestione dei rifiuti plastici.

Specifiche tecniche

| Modello | Diametro della vite (mm) | Potenza di riscaldamento (kw) | Materiale applicabile | Potenza del motore principale | Materiale della vite | Metodo di riscaldamento | Produzione (kg/h) |

|---|---|---|---|---|---|---|---|

| Modello RTM250 | 250 | / | PP/PE | / | Acciaio ad alto contenuto di azoto | Riscaldamento elettromagnetico | 200-350 |

| RTM300 | 300 | / | PP/PE | / | Acciaio ad alto contenuto di azoto | Riscaldamento elettromagnetico | 400-550 |

| RTM320 | 320 | / | PP/PE | / | Acciaio ad alto contenuto di azoto | Riscaldamento elettromagnetico | 600-750 |

| RTM350 | 350 | / | PP/PE | / | Acciaio ad alto contenuto di azoto | Riscaldamento elettromagnetico | 800-1000 |

Vantaggi

1. Migliorare l'efficienza dell'estrusore

Aumenta la capacità produttiva e l'efficacia dell'estrusore di pellettizzazione e dell'intero processo di riciclaggio.

2. Migliorare la qualità del pellet

Dopo la spremitura, il volume del materiale diminuisce, rendendo l'alimentazione nell'estrusore di pellettizzazione più semplice e più uniforme. Di conseguenza, anche la qualità del prodotto finale (pellet riciclati) migliora.

Integrazione con la linea di lavaggio del riciclaggio

1. Massimizzare l'output

Ottimizza la produzione quando funziona insieme a una macchina per il riciclaggio di tipo compattatore-estrusore-pellettizzazione.

2. Progettato appositamente

Progettato per essere inserito tra la linea di lavaggio e l'estrusore per il riciclaggio della plastica, per aumentare produttività ed efficienza.

3. Flusso di lavoro

Stendibiancheria → essiccatore per plastica → estrusore per riciclaggio plastica

Garanzia e installazione

Ogni macchina per il riciclaggio include una garanzia limitata di 1 anno. Forniamo servizi di installazione, con i nostri ingegneri che visitano il tuo sito per assisterti nel processo di configurazione. Possono essere presi accordi anche per squadre di manutenzione ordinaria e consulenti operativi.

Informarsi ora

Per conoscere i prezzi e i tempi di consegna più recenti, inviateci un messaggio utilizzando il modulo sottostante.

Sono un blocco di testo. Fare clic sul pulsante Modifica per modificare questo testo. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.