Der Kunststoffgranulator ist ein wichtiges Gerät in der Kunststoffverarbeitungsindustrie. Die Wahl eines Kunststoffgranulators, der den Anforderungen Ihres Unternehmens entspricht, ist ein entscheidender Schritt zur Gewährleistung der Produktionseffizienz und Produktqualität. Es gibt jedoch verschiedene Arten und Marken von Kunststoffgranulatoren auf dem Markt, sodass es für viele Unternehmen eine Herausforderung ist, die richtige Wahl zu treffen. Der Zweck dieses Leitfadens besteht darin, Unternehmen dabei zu helfen, das für ihre eigenen Anforderungen am besten geeignete Modell eines Kunststoffgranulators auszuwählen.

Inhalt

1. Bestimmen Sie Ihre Produktionsanforderungen

1.1 Welche Art und Form von Kunststoff produzieren Sie?

Verschiedene Kunststoffarten haben unterschiedliche physikalische und chemische Eigenschaften und müssen daher mit unterschiedlichen Granulatoren verarbeitet werden. Hier sind einige gängige Kunststoffarten und -formen und die entsprechenden Granulatoren:

- Beispiele für Kunststoffarten:

- Polyethylen (PE): Wird häufig zur Herstellung von Plastiktüten, Flaschen usw. verwendet. Zur Herstellung von PE-Pellets werden normalerweise Einschneckengranulatoren verwendet.

- Polypropylen (PP): Weit verbreitet, einschließlich Kunststoffbehälter, Möbel usw. Einschneckengranulatoren eignen sich auch zur Herstellung von PP-Pellets.

- Polyvinylchlorid (PVC): Wird häufig zur Herstellung von Rohren, Fensterrahmen usw. verwendet. Für die PVC-Verarbeitung werden normalerweise Doppelschneckengranulatoren benötigt, um die besonderen Verarbeitungsanforderungen zu erfüllen.

- Beispiele für Kunststoffformen:

- Pelletform: Wird zur Herstellung von Rohstoffpellets für Kunststoffprodukte verwendet, z. B. für Spritzguss, Extrusion usw. In diesem Fall wird normalerweise ein für die Pelletverarbeitung geeigneter Granulator gewählt.

- Blattform: Wird zur Herstellung von Kunststoffplatten, Folien usw. verwendet. Wenn Ihre Produktion die Platten zu Pellets weiterverarbeiten muss, benötigen Sie möglicherweise einen bestimmten Granulatortyp, um diese Anforderung zu erfüllen.

- Rohrform: Wird zur Herstellung von Kunststoffrohren verwendet. Für die Rohrform aus Kunststoff kann ein spezieller, für die Rohrverarbeitung geeigneter Granulator erforderlich sein.

Wenn Sie die spezifischen Arten und Formen der von Ihnen hergestellten Kunststoffe kennen, können Sie den geeigneten Granulator genauer auswählen und so die Produktionseffizienz und Produktqualität verbessern.

1.2 Wie groß ist Ihr Produktionsumfang?

Die Größe des Produktionsmaßstabs wirkt sich direkt auf die Wahl der geeigneten Spezifikationen und Kapazität des Kunststoffgranulators aus. Hier sind einige Beispiele für den Produktionsmaßstab und die entsprechenden Granulatoroptionen:

- Produktion in kleinem Maßstab: Beispielsweise kleine Verarbeitungsanlagen oder einzelne Studios mit relativ geringem Produktionsvolumen. In diesem Fall können Einschneckengranulatoren mit kleineren Spezifikationen ausgewählt werden, um die grundlegenden Produktionsanforderungen zu erfüllen.

- Mittelgroße Produktion: Beispielsweise mittelgroße Fabriken oder Genossenschaften mit mäßigem Produktionsvolumen. Sie könnten die Wahl mittelgroßer Ein- oder Doppelschneckengranulatoren in Erwägung ziehen, um höhere Kapazitätsanforderungen zu erfüllen.

- Massenproduktion: Zum Beispiel große Fertigungsunternehmen mit großen Produktionsmengen. In diesem Fall werden normalerweise Hochleistungs-Doppelschneckengranulatoren benötigt, um die Anforderungen der Großproduktion zu erfüllen.

Durch die Kenntnis Ihres Produktionsmaßstabs können Sie die erforderlichen Spezifikationen und die Kapazität des Granulators besser bestimmen und so die Produktionseffizienz verbessern und die Produktionskosten senken.

1.3 Benötigen Sie spezielle Bearbeitungsfunktionen?

Einige Produktionsprozesse erfordern spezielle Verarbeitungsfunktionen, wie Farbtrennung, Materialmischung usw. Hier einige Beispiele:

- Farbseparation: Wenn Sie Kunststoff unterschiedlicher Farben separat verarbeiten müssen, müssen Sie möglicherweise einen speziellen Granulator mit Farbtrennungsfunktion wählen.

- Materialmischung: Wenn Sie während des Produktionsprozesses verschiedene Kunststoffarten mischen müssen, müssen Sie möglicherweise einen speziellen Granulator mit Mischfunktion wählen.

2. Verstehen Sie die verschiedenen Arten von Kunststoffgranulatoren

2.1 Einschneckengranulator

Der Einschneckengranulator ist ein gängiges und weit verbreitetes Kunststoffverarbeitungsgerät, das für die Verarbeitung verschiedener gängiger Kunststoffrohstoffe geeignet ist. Hier sind einige Merkmale und Anwendungsszenarien des Einschneckengranulators:

- Anwendbare Kunststoffarten: Einschneckengranulatoren eignen sich im Allgemeinen für die Verarbeitung einiger gängiger Kunststoffrohstoffe wie Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC) usw. Diese Kunststoffe haben eine bessere Fließfähigkeit und Verarbeitungsleistung und lassen sich in einem Einschneckengranulator leicht zu Pellets verarbeiten.

- Relativ niedriger Preis: Da die Struktur des Einschneckengranulators relativ einfach ist und die Produktionskosten relativ niedrig sind, ist der Preis normalerweise günstiger. Dies macht den Einschneckengranulator zur ersten Wahl für kleine und mittlere Hersteller.

- Anwendbare Szenarien: Einschneckengranulatoren eignen sich für verschiedene kleine und mittelgroße Kunststoffverarbeitungsbetriebe, wie etwa Hersteller von Kunststoffprodukten, Fabriken zur Kunststoffrecyclingverarbeitung usw. Sie verfügen in der Regel über flexible Produktionskapazitäten und können die Anforderungen unterschiedlicher Produktionsskalen erfüllen.

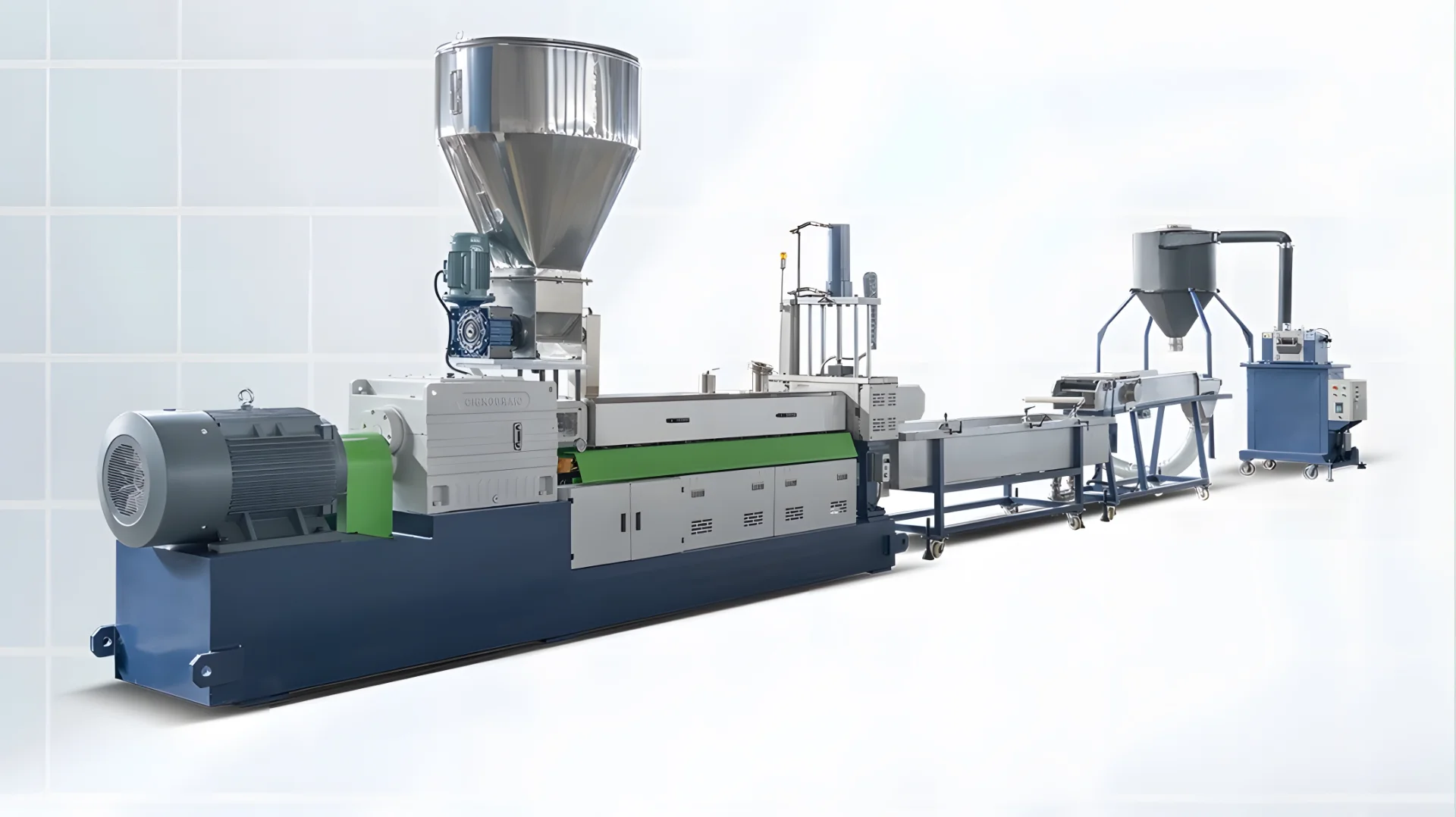

2.2 Doppelschneckengranulator

Der Doppelschneckengranulator ist ein hocheffizientes Kunststoffverarbeitungsgerät, das sich für die Handhabung komplexerer Kunststoffrohstoffe und Verarbeitungstechniken eignet. Hier sind einige Merkmale und Anwendungsszenarien des Doppelschneckengranulators:

- Anwendbare Kunststoffarten: Doppelschneckengranulatoren eignen sich im Allgemeinen für die Verarbeitung komplexerer Kunststoffrohstoffe wie technischer Kunststoffe, modifizierter Kunststoffe usw. Diese Kunststoffe haben eine höhere Viskosität und schwierige Verarbeitungseigenschaften und können im Doppelschneckengranulator besser gemischt und verarbeitet werden.

- Hohe Produktionseffizienz: Da der Doppelschneckengranulator eine Doppelschneckenstruktur verwendet, verfügt er über eine höhere Mischleistung und bessere Verarbeitungsmöglichkeiten, sodass er normalerweise eine höhere Produktionseffizienz aufweist. Dies macht sie zur ersten Wahl für große Hersteller.

- Anwendbare Szenarien: Doppelschneckengranulatoren eignen sich für verschiedene große Kunststoffverarbeitungsfabriken, wie z. B. Hersteller von Autoteilen, Fabriken für Kunststoffverbundwerkstoffe usw. Sie verfügen normalerweise über größere Produktionskapazitäten und eine höhere Verarbeitungsgenauigkeit und können hohe Produktionsanforderungen erfüllen.

3. Berücksichtigen Sie die Qualität und Leistung der Ausrüstung

3.1 Gute Verschleißfestigkeit und Stabilität

Der Kunststoffgranulator ist ein langlebiges Gerät, daher sind eine gute Verschleißfestigkeit und Stabilität entscheidend. Sie sollten einen Granulator aus hochwertigen, verschleißfesten Materialien wählen, um sicherzustellen, dass er sich im Langzeitbetrieb nicht zu stark abnutzt. Stabilität ist ebenfalls wichtig. Stabile Geräte können einen effizienten Produktionsbetrieb aufrechterhalten und Ausfallzeiten und Wartungszeiten reduzieren.

3.2 Hohe Verarbeitungskapazität

Die Verarbeitungskapazität der Anlage wirkt sich direkt auf die Produktionseffizienz und -kapazität aus. Sie sollten einen Granulator mit hoher Verarbeitungskapazität wählen, der Ihren Produktionsanforderungen entspricht. Effiziente Granulatoren können Rohstoffe schnell und stabil zu Pellets verarbeiten, die Produktionseffizienz verbessern und die Produktionskosten senken.

3.3 Erweitertes Steuerungssystem

Ein fortschrittliches Steuerungssystem kann Ihnen helfen, den Betrieb und die Einstellung der Geräte genauer zu steuern. Sie sollten einen Granulator mit einem fortschrittlichen Steuerungssystem wählen, um eine präzise Temperaturregelung, Füllstandskontrolle und andere Funktionen zu erreichen und so die Konsistenz und Qualitätsstabilität des Produkts zu verbessern. Ein fortschrittliches Steuerungssystem kann auch die Automatisierung der Geräte verbessern, manuelle Eingriffe reduzieren und die Produktionskosten senken.

3.4 Sicherheit und Umweltverträglichkeit

Sicherheit und Umweltverträglichkeit sind ein weiterer wichtiger Faktor, den Sie bei der Auswahl eines Kunststoffgranulators berücksichtigen sollten. Sie sollten Geräte wählen, die den Sicherheitsstandards entsprechen, um die Sicherheit der Bediener zu gewährleisten. Gleichzeitig ist auch die Umweltverträglichkeit wichtig. Umweltfreundliche Granulatoren können den Ausstoß von Abgasen und Abwasser verringern und die Auswirkungen auf die Umwelt verringern.

3.5 Kundendienst und Wartungsunterstützung

Schließlich müssen Sie auch den Kundendienst und die Wartungsunterstützung berücksichtigen, die der Gerätelieferant bietet. Es ist sehr wichtig, einen Lieferanten zu wählen, der einen zeitnahen und professionellen Kundendienst bietet. Er sollte in der Lage sein, Ihnen Geräteinstallation, Fehlerbehebung, Schulung und regelmäßige Wartungsdienste anzubieten, um sicherzustellen, dass die Geräte lange Zeit stabil laufen.

4. Suchen Sie nach einem zuverlässigen Lieferanten

4.1 Umfangreiche Produktionserfahrung und technische Stärke

Die Wahl eines Lieferanten mit umfassender Produktionserfahrung und technischer Stärke ist entscheidend. Der Lieferant sollte über langjährige Erfahrung in der Herstellung von Kunststoffgranulatoren verfügen, mit den Anforderungen und Trends der Kunststoffverarbeitungsindustrie vertraut sein und über fortschrittliche Technologie und Produktionsausrüstung verfügen. Solche Lieferanten können Ihnen qualitativ hochwertige Produkte und professionellen technischen Support bieten und Ihnen bei der Lösung verschiedener Probleme im Produktionsprozess helfen.

4.2 Guter Ruf und Mundpropaganda

Die Wahl eines Lieferanten mit gutem Ruf und Mundpropaganda ist sehr wichtig. Sie können den Ruf und die Mundpropaganda des Lieferanten verstehen, indem Sie Kundenbewertungen, Branchenanerkennung und entsprechende Zertifikate prüfen. Ein guter Ruf und Mundpropaganda spiegeln in der Regel die Produktqualität und den Service des Lieferanten direkt wider. Die Wahl eines solchen Lieferanten kann Beschaffungsrisiken verringern und Ihre Rechte schützen.

4.3 Umfassender After-Sales-Service

Der Lieferant sollte in der Lage sein, umfassende Kundendienstleistungen anzubieten, darunter Geräteinstallation, Fehlerbehebung, Schulung und Wartung. Bevor Sie sich für einen Lieferanten entscheiden, sollten Sie dessen Kundendienstsystem und Serviceverpflichtungen verstehen, um sicherzustellen, dass Sie rechtzeitig Unterstützung und Hilfe erhalten. Ein guter Kundendienst kann den langfristig stabilen Betrieb der Geräte sicherstellen und Ihnen Wartungskosten und -zeit sparen.

4.4 Kosten und Lieferzeit

Schließlich müssen Sie auch die Kosten und Lieferzeit des Lieferanten berücksichtigen. Bei der Auswahl eines Lieferanten sollten Sie neben der Produktqualität und dem Service auch den Preis und die Lieferzeit berücksichtigen. Sie können mehrere Lieferanten vergleichen, den Lieferanten mit dem besten Preis-Leistungs-Verhältnis auswählen und eine langfristige Kooperationsbeziehung mit ihnen aufbauen, um bessere Preise und Dienstleistungen zu erhalten.

Abschluss

Die Wahl des richtigen Kunststoffgranulator für Ihr Unternehmen ist ein wichtiger Schritt, um Produktionseffizienz und Produktqualität sicherzustellen. Indem Sie die Produktionsanforderungen klären, verschiedene Arten von Kunststoffgranulatoren verstehen, die Qualität und Leistung der Geräte berücksichtigen und nach zuverlässigen Lieferanten suchen, können Sie das für Ihr Unternehmen am besten geeignete Kunststoffgranulatormodell besser auswählen, die Produktionseffizienz verbessern, die Produktionskosten senken und bessere wirtschaftliche Vorteile erzielen.

Wenn Sie weitere Beratung oder Hilfe benötigen, können Sie sich gerne an uns wenden. Wir sind gerne für Sie da.