Polyethylen hoher Dichte (HDPE) und Polypropylen (PP) werden in verschiedenen Branchen häufig verwendet und stellen aufgrund ihrer sperrigen und komplexen Beschaffenheit eine Herausforderung bei der Entsorgung dar. Um dieses Problem zu lösen, stellen wir stolz unsere Recyclinganlage zum Zerkleinern und Recycling von Hartkunststoffen aus HDPE und PP.

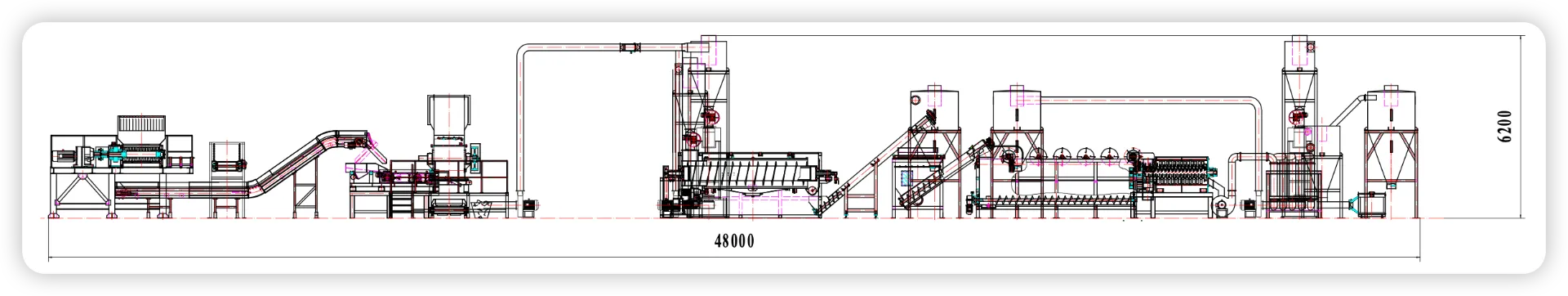

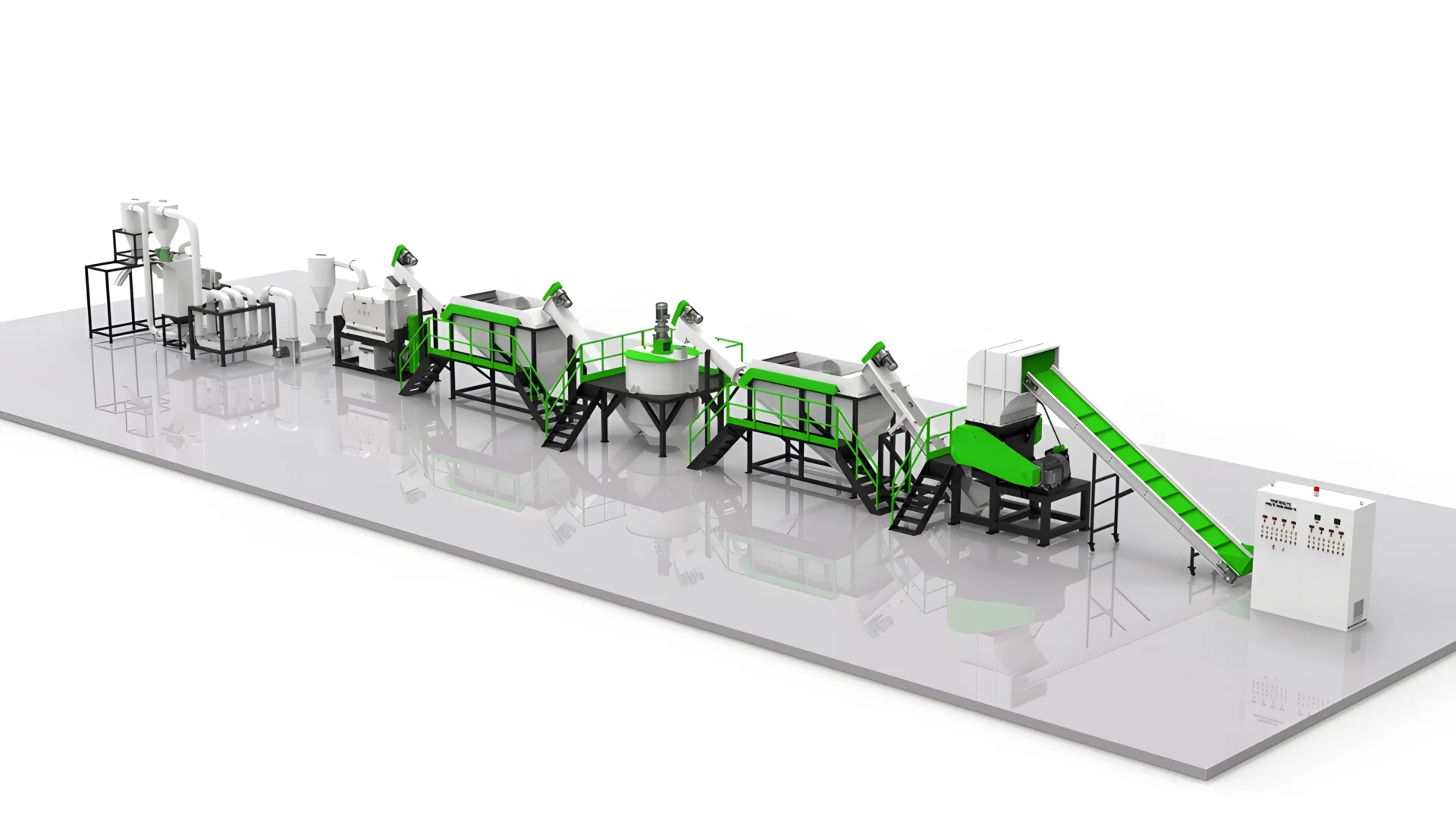

Dieses hochmoderne System ist dafür ausgelegt, weggeworfene HDPE- und PP-Hartkunststoffe in kleinere Stücke zu zerkleinern. Diese Stücke werden dann über ein Förderband zu einem Zwischenzerkleinerer transportiert, der sie weiter in feine Partikel zerlegt. Ein spezielles Reinigungssystem entfernt Verunreinigungen, gefolgt von einem Trocknungssystem, das den Kunststoff gründlich für die anschließende Verarbeitung vorbereitet. Die letzte Stufe umfasst einen Pelletierer, der diese verarbeiteten Materialien in hochwertige, wiederverwendbare Kunststoffpellets für die Herstellung neuer Produkte umwandelt.

Wichtigste technische Parameter

| Inhalt | Durchschnittlicher Energieverbrauch pro Tonne |

|---|---|

| Elektrizität | 50-80KW |

| Wasser | 0,8-1,5T |

| Druckluft | 0,5-1m³ |

| Dampf (optional) | 100-200 kg |

| Waschmittel (optional) | 2-4 kg |

Kapazität: Bereich von 500 kg/h bis 2000 kg/h.

Effiziente Verarbeitungsschritte: Umfasst Sortieren, Zerkleinern und gründliches Waschen, um saubere, wiederverwendbare Materialien zu erhalten.

Arbeitsprinzip

Je nach Anwendung kann die Recyclinganlage folgende Ausrüstung umfassen:

- Bandförderer (Für Materialzufuhr)

Zum Zuführen des Materials in die nächste Anlage (kann nach Sonderanforderung gestaltet werden).

- Einwellenzerkleinerer

Zur Reduzierung der Kunststoffgröße.

32% – mehr Platz im Schneidraum dank eingebautem Hydraulikzylinder.

Variable, schnellere Stößelbewegung.

Weniger Platzbedarf als herkömmliche Zerkleinerer mit horizontalen Stößeln.

Geschlossene Schneidkammer zur Vermeidung.

- Bandförderer (für die Materialzufuhr)

Zuführband zur nächsten Maschine.

Bandförderer vom Typ L, mit der Trommel verbunden.

Ausgestattet mit einem Zugschalter rund um das Förderband.

- BrecherDie optimale Rotor- und Brechkammerkonstruktion senkt den Energieverbrauch und steigert die Produktion.

Das optimale Rotorblatt eignet sich besonders zum Zerkleinern schwerer Materialien.

Der präzise Abstand zwischen rotierendem und feststehendem Messer sowie die Konstruktion des Rotors sorgen für die Gleichmäßigkeit der Partikel und eine auf den niedrigsten Wert begrenzte Geräuschentwicklung.

- Schraubenlader

Um Kunststoffflocken aus dem Brecher in eine Reibscheibe zu befördern;

Teile, die mit Wasser in Berührung kommen, bestehen aus SUS304.

- Schwimmender Tank

Zur zusätzlichen Trennung und Reinigung schwerer Verunreinigungen mit einer Schwerkraft von > 1 g/cm³ aus Kunststoffabfällen wird das Material unter Wasser gedrückt, um die letzten schweren Verunreinigungen abzutrennen und das Material direkt in den Schneckenlader zu entladen. Füllstandsregelung über elektronischen Fühler;

- Reibscheibe

Hochgeschwindigkeits-Spezialrotor, aus Weichstahl gefertigt;

Edelstahlsieb mit Loch;

Vorrichtung zur Reinigung der Sieboberfläche durch Wassersprühdüsen;

1 Satz Wasserpumpe für die Wasserzirkulation.

- Entwässerungsmaschine

Mehrzweckeinheit, die verbleibende Oberflächenverunreinigungen vom Material wäscht und gleichzeitig die Kunststoffflocken trocknet.

Anschließend werden die Flocken zentrifugiert und getrocknet.

Effizienz der Feuchtigkeitsentfernung: nicht weniger als 98%.

Waschtrocknergehäuse in Edelstahl-Schweißkonstruktion gefertigt.

Verstärktes, leichtes, rundes Sieb mit der Größe Φ2 mm für eine bessere Wasch-/Trocknungswirkung.

- Rohrtrocknungssystem

Mit Verbindungsrohren zum Trockner.

Verbindungsrohre zum oberhalb des Thermotrockners installierten Zyklon.

Materialberührende Teile aus Edelstahl gefertigt.

- Verpackungssystem mit Staubentferner

Lagersilo für Kunststoff-Flakes.

Unsere Recyclinglinie ist eine umweltfreundliche und kosteneffiziente Innovation, die die Produktionskosten senkt und Abfall minimiert.

Unsere Recyclinglinie ist eine umweltfreundliche und kosteneffiziente Innovation, die die Produktionskosten senkt und Abfall minimiert.

ANFRAGEN

Garantie

Für alle Recyclingmaschinen gilt eine einjährige beschränkte Garantie.

Um die neuesten Preise und Lieferzeiten zu erhalten, senden Sie uns mithilfe des untenstehenden Formulars eine Nachricht.

[…] Polyethylen hoher Dichte (HDPE) […]