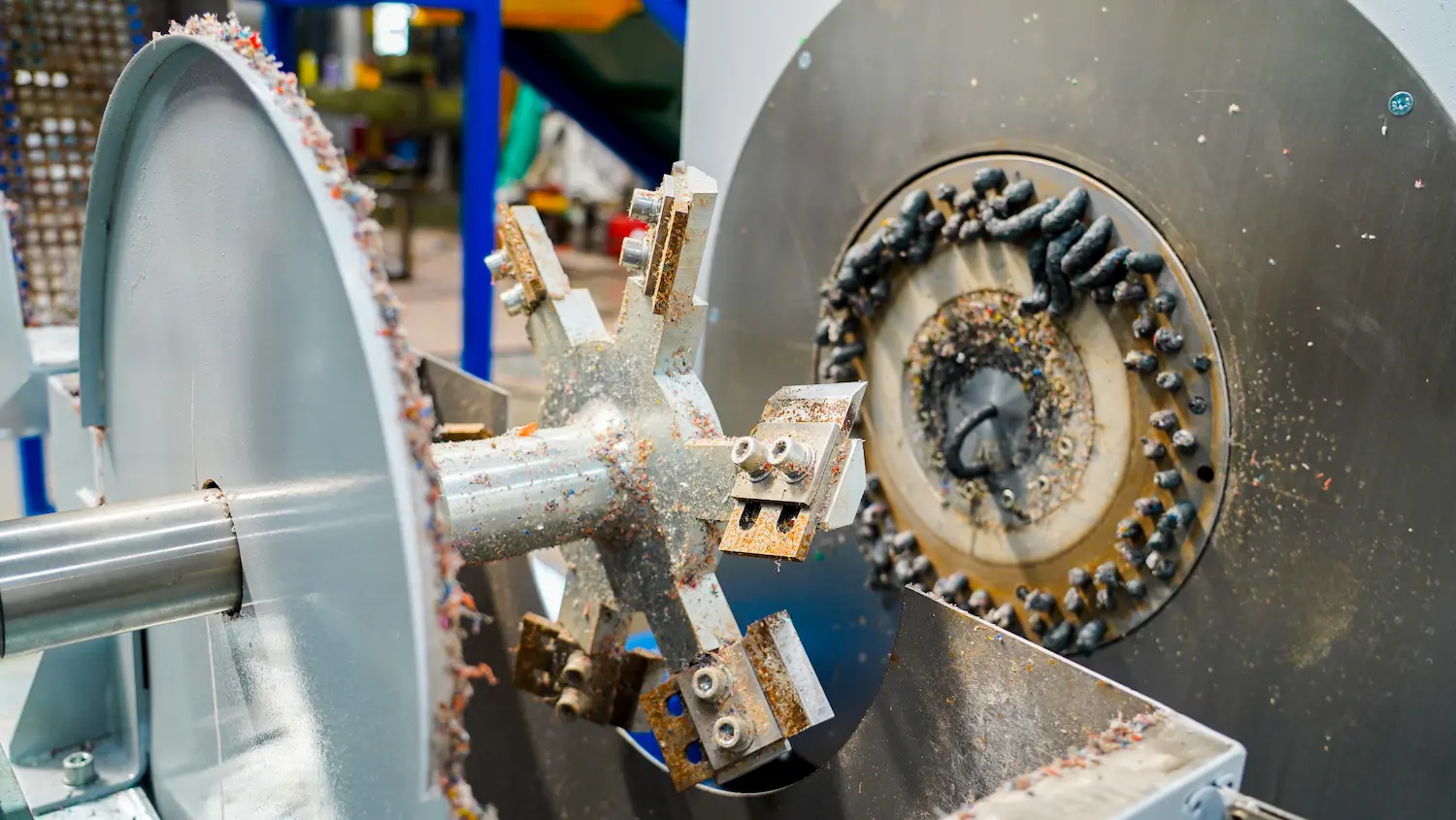

Automatischer Messerschleifer – Klingenschärfer

Der Messerschleifer der Serie RT-1600 ist eine hochwertige Maschine, die fortschrittliche deutsche Technologie beinhaltet. Er ist aus langlebigem Stahl gefertigt und bietet außergewöhnliche Leistung und Präzision. Der Arbeitstisch der Maschine ist mit einem Motor ausgestattet...