EU-Exportverbot für Kunststoffabfälle: Herausforderungen und Auswirkungen für die Recyclingindustrie

Die Entscheidung der Europäischen Union, den Export von Kunststoffabfällen innerhalb und außerhalb ihrer Grenzen zu verbieten, stellt einen bedeutenden Wandel in der Abfallwirtschaftspolitik dar. Diese Entscheidung, die Teil einer Vereinbarung zur Abfallverbringungsregelung ist, ist jedoch nicht auf die Einhaltung der geltenden Vorschriften zurückzuführen.

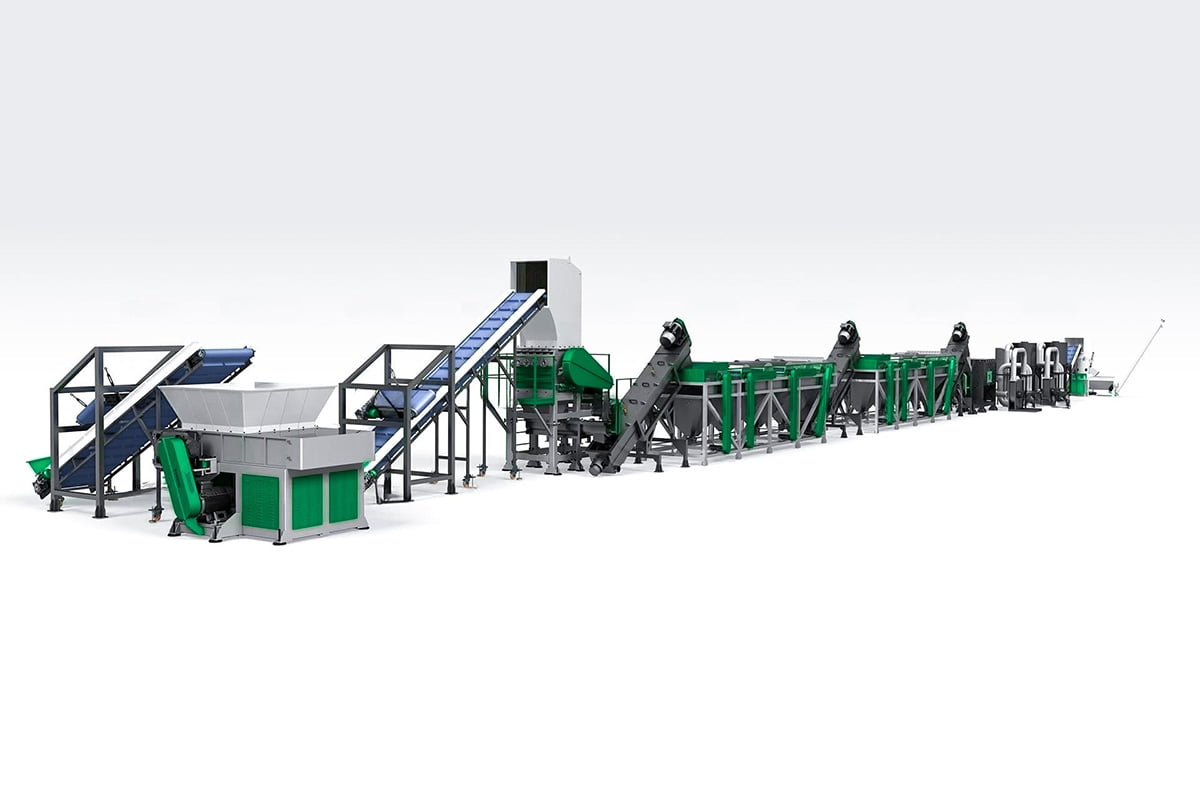

_7.webp)