Einführung

Die steigende Nachfrage nach nachhaltigen Lösungen hat zum Wachstum von PET-Flaschenrecyclinganlagen geführt. Diese Anlagen konzentrieren sich in erster Linie auf die Umwandlung schmutziger und stark verunreinigter PET-Plastikflaschen in nutzbare PET-Flocken. Die Anwendung von PET-Flocken ist jedoch begrenzt. Um ihre Nutzbarkeit zu erweitern, wandeln viele Branchen diese sauberen PET-Flocken jetzt in vielseitige PET-Kunststoffpellets um. Diese Pellets finden in verschiedenen Kunststoffproduktionsprozessen, einschließlich Spritzguss und Plattenherstellung, breite Anwendung.

Arbeitsprinzip

- Fütterung und Feuchtigkeitsentfernung: Ein automatisiertes System steuert die Zufuhrgeschwindigkeit und sorgt so für eine optimale Zufuhr. Anschließend entzieht ein Verdichter den PET-Flocken die Feuchtigkeit, die für die Aufrechterhaltung der Eigenviskosität (IV) des Materials entscheidend ist.

- Einschneckenextrusion: Das PET-Material wird verdichtet, geschmolzen und homogenisiert. Der Antrieb erfolgt über eine hochwertige Nitrierstahlschnecke. Dieser Prozess stellt sicher, dass das Material für die Pelletierung vorbereitet ist.

- Fassverarbeitung: Der Zylinder, gepaart mit der Schnecke, besteht aus Nitridstahl. Er erhitzt den Kunststoff und schmilzt ihn, während seine Qualität erhalten bleibt. Der Zylinder beherbergt außerdem Temperatursensoren und Kühlventilatoren für eine präzise Temperaturregelung.

- Vakuumentgasung: Dieser Schritt entfernt niedermolekulare Materialien und jegliche Restfeuchtigkeit aus dem geschmolzenen PET-Kunststoff und gewährleistet so die Reinheit des Endprodukts.

- Plastifizieren und Entgasen: Ein spezieller Einschneckenextruder schmilzt den PET-Kunststoff. Ein Doppelzonen-Vakuum-Entgasungssystem entfernt anschließend alle vorhandenen flüchtigen Bestandteile.

- Schmelzefiltration: Je nach Qualität des Eingangsmaterials und Pellet-Anwendung wird eine spezielle Filtrationstechnologie eingesetzt, um die Reinheit des geschmolzenen Kunststoffs sicherzustellen.

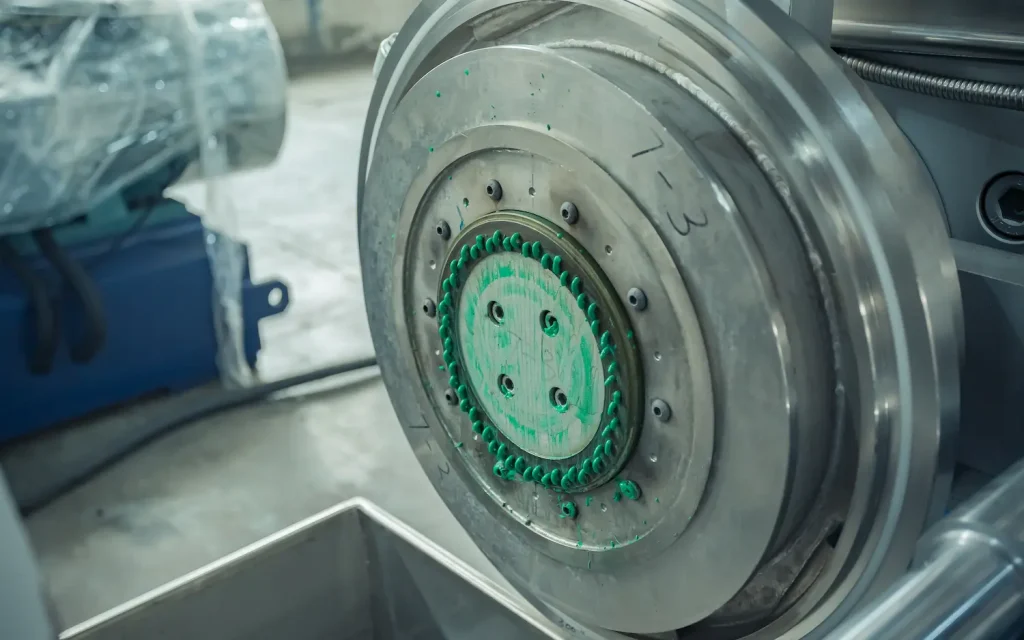

- Pelletieren: Das Unterwasser-Granuliersystem verwandelt die geschmolzenen PET-Flakes in Granulat und sorgt so für optimale Qualität.

- Vibrationstrocknung und Absackung: Die Pellets werden mithilfe eines Vibrationssiebs in Kombination mit einem Zentrifugaltrockner getrocknet. Die getrockneten Pellets werden anschließend in Säcke verpackt und sind bereit für den Vertrieb.

Technische Spezifikationen

| Modell | Motorleistung | Leistung (kg/h) |

|---|---|---|

| CT-100 | 90KW | 300 |

| CT-130 | 132KW | 600 |

| CT-140 | 160KW | 900 |

| CT-160 | 250KW | 1200 |

Bilder

Abschluss

Der Einschnecken-Pelletizer für PET-Kunststoffflocken bietet eine innovative Lösung für Branchen, die den Nutzen von PET-Flocken maximieren möchten. Dank seiner fortschrittlichen Technologie und effizienten Verarbeitung verspricht es hochwertige PET-Pellets und ebnet damit den Weg für eine nachhaltige Kunststoffproduktion.

Garantie

Für alle Recyclingmaschinen gilt eine einjährige beschränkte Garantie.

Alle unsere Produkte können nach Kundenwunsch individuell angepasst werden.

ANFRAGEN

Um die neuesten Preise und Lieferzeiten zu erhalten, senden Sie uns mithilfe des untenstehenden Formulars eine Nachricht.