Die Rolle und Herausforderungen von Schneidwerkzeugen in Kunststoffrecyclingmaschinen

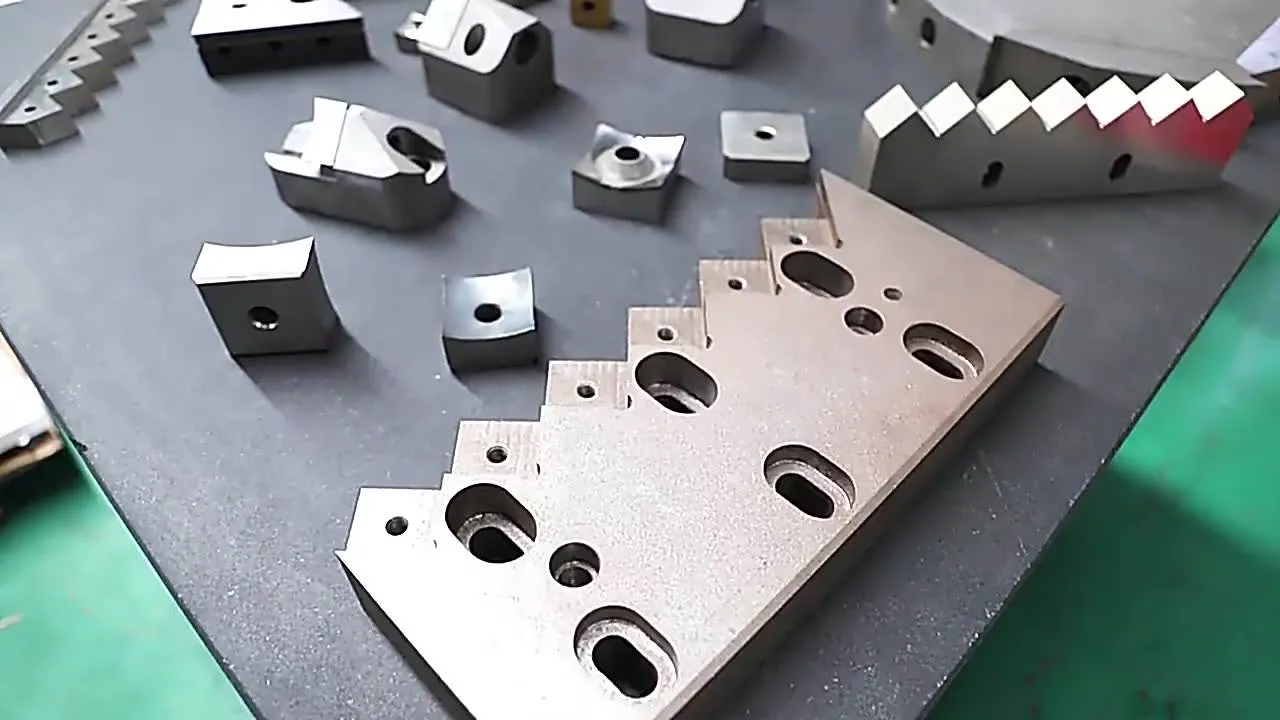

Zerkleinerer und Schredder sind beim Kunststoffrecycling unverzichtbar. Ihre Aufgabe ist es, Kunststoffabfälle effizient zu zerschneiden und zu zerreißen, um sperrige Kunststoffteile in handliche, kleinere Fragmente zu verwandeln, die dann weiterverarbeitet werden können. Dieser wichtige Schritt verkleinert nicht nur das Material, sondern ebnet auch den Weg für die nächsten Schritte des Waschens, Sortierens und Wiederverarbeitens. Allerdings ist dies eine harte Aufgabe für die Schneidwerkzeuge. Sie müssen stark und hart genug sein, um mit einer Vielzahl von Kunststoffen fertig zu werden, und gleichzeitig verschleißfest, um dem ständigen Abrieb standzuhalten.

Die Auswahl des richtigen Materials für diese Werkzeuge ist eine große Herausforderung. Jedes Material hat seine eigenen Eigenschaften – Härte, Zähigkeit, Verschleißfestigkeit – die sich direkt auf die Leistung und Lebensdauer der Werkzeuge auswirken. Eine schlechte Wahl kann zu häufigen Werkzeugwechseln, Maschinenausfallzeiten und steigenden Wartungskosten führen. Daher ist die Kenntnis der Eigenschaften und besten Einsatzmöglichkeiten verschiedener Materialien der Schlüssel zur Steigerung der Effizienz des Kunststoffrecyclings und zur Kontrolle der Betriebskosten.

Vergleich der Anwendungsszenarien von Schneidwerkzeugen für verschiedene Materialien

SKD-11: Ein Star in der Verarbeitung robuster Kunststoffe

Ideale Verwendung: SKD-11 ist die erste Wahl für härtere Kunststoffe wie ABS und Nylon. Es eignet sich hervorragend für Umgebungen, in denen ein Werkzeug verschleißfest sein und gleichzeitig mäßigen Stößen standhalten muss.

Warum es großartig ist: Im Bereich harter oder zäher Kunststoffe bietet SKD-11 nicht nur die erforderliche Schneidkraft, sondern verfügt auch über eine lange Lebensdauer.

D2: Der Champion für Umgebungen mit hoher Beanspruchung

Ideale Verwendung: D2 zeichnet sich in Situationen aus, in denen Verschleiß ein großes Problem darstellt, wie etwa bei der Verarbeitung von Kunststoffen, die mit Glasfasern oder anderen abrasiven Elementen vermischt sind.

Warum es so toll ist: Seine herausragende Verschleißfestigkeit bedeutet, dass D2 selbst bei stark abrasiven Materialien länger hält, was die Notwendigkeit häufiger Austausche verringert.

DC53: Vielseitigkeit beim Ausgleich von Verschleiß und Belastbarkeit

Ideale Verwendung: Als Allroundmaterial eignet sich DC53 perfekt für Aufgaben, bei denen sowohl Verschleißfestigkeit als auch Robustheit erforderlich sind, wie etwa die Arbeit mit PVC oder Gummi.

Warum es so großartig ist: DC53 kombiniert dauerhafte Verschleißfestigkeit mit verbesserter Zähigkeit und eignet sich daher für eine Vielzahl anspruchsvoller Verarbeitungsbedingungen.

55SiCr: Die erste Wahl für weiche Kunststoffe und stoßdämpfende Aufgaben

Ideale Verwendung: 55SiCr ist ideal für weniger abrasive Weichkunststoffe oder in Szenarien, in denen es auf höchste Elastizität und Schlagfestigkeit ankommt.

Warum es so toll ist: Es eignet sich hervorragend zum Umgang mit weichen Kunststoffen oder in Situationen, in denen Stoßdämpfung erforderlich ist, und verringert die Bruchgefahr erheblich.

So wählen Sie das richtige Schneidwerkzeugmaterial aus: Spezifische Materialbeispiele

Berücksichtigen Sie die Art des verarbeiteten Kunststoffs:

Wenn Ihre Maschine beispielsweise hauptsächlich für die Verarbeitung von Hartkunststoffen wie ABS oder Polycarbonat verwendet wird, ist ein Material mit hoher Härte und Verschleißfestigkeit erforderlich. In diesem Fall ist SKD-11 eine gute Wahl, da es dem Verschleiß dieser Hartkunststoffe standhält, ohne leicht beschädigt zu werden.

Wenn Sie hingegen mit Verbundkunststoffen arbeiten, die Glasfasern enthalten, verursachen diese Materialien einen erheblichen Verschleiß der Werkzeuge. Daher ist das Material D2 besser geeignet, da seine hohe Verschleißfestigkeit einen langfristigen Einsatz gegen solche abrasiven Stoffe gewährleistet.

Budget und Wartungskosten:

Wenn Ihr Budget begrenzt ist, benötigen Sie möglicherweise eine kostengünstige Lösung. In diesem Fall könnte 55SiCr eine geeignete Wahl sein. Obwohl seine Verschleißfestigkeit nicht so gut ist wie die von D2 oder SKD-11, bietet es dennoch eine gute Leistung bei der Verarbeitung weicherer Kunststoffe und ist wirtschaftlicher.

Maschinennutzungshäufigkeit und Arbeitsbelastung:

Für Maschinen, die mit hoher Frequenz oder unter hoher Belastung arbeiten, ist DC53 möglicherweise die bessere Wahl. Dieses Material ist sowohl sehr verschleißfest als auch bruchfest genug, sodass es sich sehr gut für den Dauerbetrieb über lange Zeiträume eignet.

Hier einige Beispiele für bestimmte Kunststoffmaterialien und Empfehlungen für die besten Materialien für Schneidwerkzeuge:

- Verarbeitung von PET-Flaschen (Polyethylenterephthalat):

PET ist ein häufig verwendeter Kunststoff für Getränkeflaschen und Lebensmittelbehälter. Bei der Verarbeitung von PET benötigen Sie ein Werkzeugmaterial, das sowohl verschleißfest ist als auch eine entsprechende Härte aufweist. In diesem Fall ist SKD-11 eine gute Wahl, da es ein gutes Gleichgewicht zwischen Härte und Verschleißfestigkeit bietet. - Verarbeitung von glasfaserverstärkten Kunststoffen:

Diese Kunststoffe wirken besonders abrasiv auf Schneidwerkzeuge. Daher ist die Wahl des Materials D2 besser geeignet, da es eine außergewöhnliche Verschleißfestigkeit bietet, dieses Material mit hoher Abrasion effektiv handhaben und die Lebensdauer des Werkzeugs verlängern kann. - Verarbeitung von PVC (Polyvinylchlorid):

PVC ist ein relativ weiches Material, muss beim Recycling jedoch eine hohe Schlagfestigkeit aufweisen. DC53 zeichnet sich in diesem Bereich aus, da es nicht nur verschleißfest ist, sondern auch eine höhere Zähigkeit aufweist und sich daher für die Verarbeitung von Materialien wie PVC eignet. - Verarbeitung von PE (Polyethylen) Folien:

Bei der Bearbeitung von filmartigen Kunststoffen muss das Schneidwerkzeug eine gute Elastizität und eine mäßige Härte aufweisen. 55SiCr ist eine geeignete Wahl, da es eine gute Elastizität und ausreichende Härte bietet, um diese weicheren Kunststoffe effektiv zu bearbeiten.

Preissortierung

Bei der Preiseinstufung der vier Schneidstoffmaterialien SKD-11, D2, DC53 und 55SiCr muss berücksichtigt werden, dass die Marktpreise aufgrund von Faktoren wie regionalen Unterschieden, Lieferkettenbedingungen und Materialqualität variieren können. Basierend auf den allgemeinen Eigenschaften und Verarbeitungskosten dieser Materialien kann jedoch eine grobe Schätzung ihrer Preisordnung vorgenommen werden:

- DC53:

Normalerweise ist dieses Material das teuerste, da es eine hervorragende Verschleißfestigkeit und Zähigkeit bietet, was es zu einem Hochleistungswerkzeugstahl macht. - T2:

Als Kaltarbeitsstahl mit hohem Kohlenstoff- und Chromgehalt ist D2 tendenziell ebenfalls hochpreisig, kann aber, insbesondere in bestimmten Regionen und Märkten, etwas günstiger sein als DC53. - SKD-11:

Obwohl SKD-11 ebenfalls ein Hochleistungswerkzeugstahl ist, ist sein Preis normalerweise niedriger als der von DC53 und D2, was ihn für viele Anwendungen zu einer wirtschaftlichen Wahl macht. - 55SiCr:

Generell ist dieser Silizium-Chrom-Federstahl der preiswerteste der vier Stähle, vor allem weil seine Leistungsmerkmale, insbesondere im Hinblick auf die Verschleißfestigkeit, eher auf einem Standardniveau liegen.

Mit dem technologischen Fortschritt und dem wachsenden Umweltbewusstsein wird sich die Kunststoffrecyclingbranche in Zukunft weiter in Richtung mehr Effizienz und Nachhaltigkeit entwickeln. Kontinuierliche Innovation und Forschung an neuen Materialien werden uns mehr Optionen und Lösungen bieten und uns helfen, die globale Herausforderung der Kunststoffverschmutzung besser zu bewältigen. Die Wahl des richtigen Schneidwerkzeugmaterials ist nicht nur eine technische Frage, sondern auch Ausdruck unserer Verantwortung gegenüber der Umwelt.

ANFRAGEN

Um die neuesten Preise und Lieferzeiten zu erhalten, senden Sie uns mithilfe des untenstehenden Formulars eine Nachricht.